Az RVD nagynyomású tömlő a csővezeték rugalmas része, amelyet hidraulikus kommunikációban használnak mozgatható elemek összekapcsolására és munkafolyamatok ellátására (gépi olaj, kenőanyagok stb.). A névből egyértelmű, hogy ezek a termékek képesek ellenállni a magas nyomásmérőknek. Segítik a hidraulikus szerkezetek egyes részeinek rezgéshatásainak csökkentését.

Tartalom

A WFD fajtái

Szerkezeti szempontból a legegyszerűbb acélzsinórral ellátott tömlők. Az ilyen termékeket nem erősítik meg, azonban a zsinór miatt képesek ellenállni a munkakörnyezet magas nyomásának. Ezenkívül vannak más víz-keretirányelvek is, amelyekre érdemes figyelni.

Fonott hüvely. Nagy rugalmassági együtthatóval rendelkezik, amely lehetővé teszi ilyen nagynyomású tömlők használatát szinte minden modern hidraulikus szerkezetben. A zsinórral ellátott hüvelyeket a csővezetékek szerkezetében használják nyomás alatt működő közeg ellátására. Az ilyen termékek három fő rétegből állnak:

- belső;

- középső;

- külső.

Jegyzet! A fonott tömlők nehéz körülmények között is képesek működni. Az ilyen termékek hőmérsékleti tartománya -70 és +70 ° C között van.

Gumi spirál tömlő. Egy ilyen eszköz fő feladata a folyadékok (emulziók vagy olajok) ellátása. A működő folyadékok szállítását ott végzik, ahol az ellátást impulzusok kísérik. Szerkezeti szempontból az ilyen hüvelyek összetettebbek, mint az előző típus. Vegye figyelembe az ilyen tömlők részét képező főbb szerkezeti elemeket:

- külső huzal spirál;

- huzal spirál, amely a tömlő belsejében található;

- textil réteg;

- gumi réteg;

- közvetlenül textilből.

A WFD kialakításának összetettsége lehetővé teszi egy másik fontos funkció elvégzését - a hidraulikus szerkezetekben előforduló statikus elektromosság eltávolítását.

Poli-tetrafluoretilén (PTFE). Az ilyen termékek ellenállnak az agresszív kémiai vegyületeknek. Általános szabályként azokat használják, amelyek átlagos nyomásmutatókkal rendelkeznek.

Hőre lágyuló hüvely. Az ilyen termék külső rétege hőmérsékleti ingadozásoknak ellenálló anyagokból készül. Az ilyen típusú RVD-k −40 és +100 ° C közötti hőmérsékleten képesek ellenállni. Ezen felül magas szilárdsági tulajdonságokkal rendelkezik.

Ezenkívül a víz-keretirányelv két fő típusba sorolható:

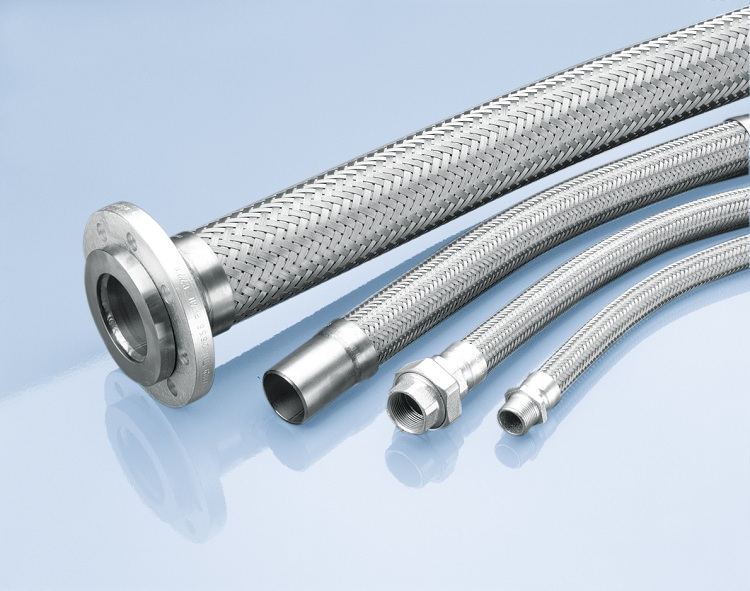

- fémtekercsekkel felszerelt termékek;

- fém fonott termékek.

A fenti RVD-típusokon kívül vannak olyanok is, amelyek működési területük magasan specializálódott, és nagyon ritkán használják őket.

A nagynyomású tömlők tervezési jellemzői

Manapság a leggyakoribb az RVD fonott zsinórral.A nagynyomású hüvelyek különálló építőelemekből állnak. Vegyük figyelembe a három fő részt, amelyek tartalmazzák ezeket az eszközöket:

- fújtató rész;

- fonat;

- tipp.

A fújtató rész rugalmas csőszakasz, amelyet bordázott kialakítása különböztet meg. Számos osztályozási lehetőség létezik a fújtató hullámos csövekhez. Szerkezetétől függően a fújtató csöveket 2 típusra osztják:

- egy rétegből áll;

- kétrétegű.

Ezenkívül a fújtató csöveket egy másik fontos paraméter választja el - a bordák alakja. A bordák alakjától függően a fújtató csövek 2 típusúak lehetnek, nevezetesen:

- párhuzamos;

- csavar.

Zsinór - a legtöbb nagynyomású tömlő szerkezeti eleme, amely egy fémhuzal, amely javítja a hüvelyek szilárdsági tulajdonságait.

Hasznos információk! A szabványoknak megfelelően a nagynyomású tömlők fonásához használt huzal vastagságának legalább 0,3 mm-nek kell lennie. Az egyik zsinórszalag általában 6-12 huzalszálat tartalmaz.

Az ujjak különféle típusú fülekkel vannak felszerelve a különféle berendezésekhez való csatlakoztatáshoz

A WFD szilárdsági tulajdonságainak javítása mellett a fonat lehetővé teszi számukra, hogy működés közben is ellenálljanak a magasabb nyomásoknak.

A hegy egy nagynyomású tömlő szerkezeti eleme, amely összekötő funkciókat hajt végre. A hegy egy illeszkedő (bizonyos esetekben egy anya), és arra szolgál, hogy a WFD-t a kommunikáció többi részéhez kapcsolja.

A WFD előnyei

A nagynyomású tömlők különböznek a hidraulikus kommunikációban használt szokásos csövektől, tehát tudnia kell azok megkülönböztető tulajdonságait. Vegye figyelembe a nagynyomású tömlők fő műszaki jellemzőit:

- az összes szerkezeti elem, amely a nagynyomású tömlők részét képezi, jó korrózióállósággal és agresszív vegyszerekkel szemben jellemzi. Emiatt felhasználhatók olyan rendszerekben, ahol a különféle folyadékok közegként viselkednek;

- a WFD belső és külső rétegei jól ellenállnak mind az alacsony, mind a magas hőmérsékleteknek. A WFD nehéz körülmények között használható;

- Ezen termékek további előnye a nagy rugalmassági együttható;

- A magas nyomású indikátorokkal rendelkező rendszerekben használt tömlők illesztése és nyomáspróbája általában jó minőségű;

- a magasnyomású tömlők beépítéséhez használt tömítőelemek magas minősége szintén garantálja a megbízhatóságot;

- jó ellenállás a mechanikai igénybevételnek.

Az ilyen termékek népszerűek a különböző működési területeken. Nézzük meg néhányat ezek közül:

- kohászat;

- olajipar;

- vegyi gyártás;

- építőipar.

A nagynyomású tömlők gyártása komoly esemény, amely 4 szakaszban zajlik:

- Előkészítő szakasz.

- Krimpelő.

- A WFD vizsgálata.

- Különleges jelölés alkalmazása.

Előkészítés nagynyomású tömlők gyártásához

A nagynyomású tömlők nagynyomású tömlőinek gyártása előtt előkészítő munkát kell végezni. A nagynyomású tömlők gyártásának előkészítése magában foglalja:

- az ilyen tömlők szerkezeti elemeinek kiválasztása;

- gyártóberendezések felállítása.

Fontos! A nagynyomású tömlők összekötő elemeit (szerelvényeit) a termék keresztmetszetétől függően választják meg. Az átmeneti elemek és a különféle adapterek megválasztása e geometriai paramétertől is függ.

Ezután, a szerelvény méretére összpontosítva, válasszon speciális alkatrészeket - bütykös bütyköket.A préselő bütykök előkészítése után a préselő prést beállítják a kívánt átmérőre. A következő szakasz a szélezőgép előkészítése és a nagynyomású tömlő vágása. Ez egy szükséges eljárás, amellyel a kívánt hosszúságú termékeket nyerik. Az ilyen gép segítségével készített szelet a lehető legszorosabbnak bizonyul, ami nagyon fontos a további manipulációkhoz. Szükség esetén a vízkeretirányelv végét is megtisztítják.

Ezután el kell távolítani a gumiból álló külső réteget a tömlőből. A gumi réteg leszerelése előtt a speciális gépen történő fonás előtt el kell távolítani, amelyet csiszolásnak hívnak. Nem minden tömlőtípust igényel gumicsíkolás (például 2SN tömlők esetén).

A gumi réteg eltávolításával párhuzamosan felszereljük egy mellbimbó típusú csatlakozót. Ezenkívül ezt az összekötő részt egy nagynyomású tömlőre helyezik, majd beillesztik a szükséges méretű szerelvényeket, amelyeket egy adott RVD-hez korábban választottak meg. A végén a krimpelő bütykök be vannak építve a krimpelőberendezésbe. Így előkészítő munkát végeznek a nagynyomású tömlők gyártására.

Krimpelő

Miután az előkészítő munka elmaradt, közvetlenül folytathatja a WFD nagynyomású tömlőinek gyártását. Ezen termékek gyártásának fő szakasza a préselés, amelyet speciális eszközökön, nevezetesen krimpelőgépeknél végeznek. Krimpelés előtt ajánlatos ellenőrizni a berendezés működőképességét. A mai napig két lehetőség van az RVD krimpelésére:

- hosszanti módszer;

- keresztirányú módszer.

Hosszirányú. Az RVD préselésének ezt a lehetőségét általában a fejlettebb európai országokban használják, Oroszországban is előfordul. A longitudinális előállítási módszer lehetővé teszi ezen termékek mindkét változatának (fonott és sebzett) előállítását. A gyártási technológia ebben az esetben magában foglalja egy gyűrű alakú fogazatú tengelykapcsoló használatát. A gyűrűfogak az alkatrész hátulján helyezkednek el, amely lehetővé teszi a tömlő szilárd rögzítését krimpelés közben.

Magas tömítési sebesség érhető el a tömlő mechanikus hatása által. Az ezzel a módszerrel kapott WFD-t általában hidraulikus szerkezetekben használják, amelyeket magas nyomás jellemez.

Átlós. A nagynyomású tömlők hazai előállítása a legtöbb esetben a második módszer - a keresztirányú - alkalmazását foglalja magában. Ez a módszer lehetővé teszi fonott termékek gyártását. Ennek a módszernek a technológiája magában foglalja a speciális krimpelő csatlakozók elkészítését, amelyeket a gépen előfeldolgoznak. Ez a kezelés lehetővé teszi a gumi réteg eltávolítását a felületéről. Ezt követően egy közvetlen keresztirányú krimpelést hajtanak végre. Krimpelt bütykök, amelyekben a tömlő rögzítve van, összenyomják, és ennek eredményeként a tömlő felületére lépésekre emlékeztető minta alakul ki.

Hasznos információk! A keresztirányú módszerrel előállított WFD-k demokratikus költségeikben különböznek, és olyan szerkezetekben használják, ahol a munkaközeg legfeljebb 12 MPa nyomás alatt van.

Tesztelés és jelölés

A tesztek a szükséges lépések a nagynyomású tömlők gyártásában. Ennek oka az a tény, hogy a késztermékek minőségét ellenőrizni kell. Ez az ellenőrzés lehetővé teszi az alacsony minőségű tömlők időben történő azonosítását. A nagynyomású tömlőknek meg kell felelniük a meglévő állami előírásoknak.

A tesztelés előtt általában a késztermékeket felfújják. Ez szükséges a por, szennyeződés és más idegen elemek megtisztításához.A tömlő megtisztítása után a szükséges tesztberendezéshez csatlakozik, amelynek feladata a munkaközeg betáplálása a szokásos üzemi körülbelül kétszer nagyobb nyomás alatt. A vizsgálat során olajat vagy vizet használnak munkaközegként. Ha a tömlő elviseli a szükséges nyomást, és rajta nincs repedés vagy egyéb hiba, akkor azt használatra alkalmasnak kell tekinteni. Az ellenőrzés után a tömlőt ismét levegővel megtisztítják.

Az utolsó szakaszban speciális jelöléseket alkalmaznak az ujjakra. A megjelölés után a késztermékeket válogatják és csomagolják tárolásra vagy szállításra.