Łączniki rur wykonane z usieciowanego polietylenu są niezawodnymi konstrukcjami łączącymi montaż, montowanymi za pomocą gwintu lub spawania. Po zamontowaniu uzyskuje się wymaganą szczelność połączeń rur. Rodzaj montażu i cechy jego instalacji są określone przez warunki, w których układany jest rurociąg, oraz ogólne właściwości właściwe dla usieciowanych produktów z polietylenu.

Podczas instalowania rurociągów wykonanych z usieciowanego polietylenu stosowane są odłączalne lub integralne metody łączenia

Zadowolony

Rury i kształtki z polietylenu: cechy połączenia

Dystrybucja rur z polietylenu i konieczność łączenia poszczególnych segmentów wykonanych z nich systemów rurowych wymagają uwzględnienia cech materiału:

- wyjątkowo plastyczny, co pozwala na użycie bez użycia połączeń gwintowych. Jednak układanie niektórych rodzajów rurociągów bez połączenia gwintowego jest po prostu niemożliwe. Na przykład wiercona jest studnia poprzez przykręcenie specjalnych złączek do rur HDPE na gwincie, unikając ich pogrubienia;

- zachowując elastyczność we wdrażaniu związków w wysokiej temperaturze. Topienie rozpoczyna się w temperaturze czterystu stopni, co umożliwia bezproblemowe połączenie przez spawanie;

- uniwersalny w szerokim zakresie zastosowań i umożliwiający prace montażowe przez nie-specjalistów z prawidłowym doborem niezbędnego narzędzia i średnicy łączonych elementów. Na przykład, jednowarstwowa rura wykonana z usieciowanego polietylenu, która może wytrzymać ogrzewanie do temperatury dziewięćdziesięciu stopni Celsjusza, zapewnia zimną wodę. Do sieci grzewczej potrzebne będą produkty wielowarstwowe przeznaczone do stosowania w systemie grzewczym, ponieważ poradzą sobie z czynnikiem chłodzącym podgrzanym do 110º C.

Rury z polietylenu różnią się materiałem i metodą produkcji, każdy typ ma swoją własną charakterystykę

Ważny! Złączki do rur PE dobierane są z uwzględnieniem zarówno średnicy rur, jak i metody ich łączenia.

Jakie są sposoby szycia usieciowanych rur z polietylenu

Usieciowane połączenia rur polietylenowych należą do dwóch klas:

1. Jednoczęściowy. Są one podzielone na kilka typów:

- połączenia zaciskowe: osiowe, promieniowe lub samozaciskowe;

- spawany tyłek.

- elektrooporowanie.

2. Odpinany.

- kompresja;

- gwintowane;

Wtykowe złączki PE stały się powszechne, ponieważ ich instalacja odbywa się z niesamowitą prostotą i nie wymaga specjalnych umiejętności i skomplikowanego sprzętu. Ale ustalone elementy wymagają okresowego monitorowania i konserwacji, wyciągając osłabione stawy. Z uwagi na nieuniknione naruszenie szczelności w czasie montaż odłączalnych połączeń z ukrytym montażem jest zabroniony przez przepisy budowlane.

Przeciwnie, jednoczęściowe złącza mogą być instalowane w niedostępnych miejscach i zmonopolizowane.Montaż wymaga specjalnego sprzętu, jego koszt jest znacznie wyższy, ale przy odpowiedniej pracy eliminuje się potrzebę późniejszego monitorowania zainstalowanych okuć i konserwacji.

Przygotowanie do instalacji

Wykonanie prac związanych z układaniem rurociągu wykonanego z usieciowanego polietylenu wymaga zgodności z kilkoma zasadami dotyczącymi etapu wstępnego:

- wybór odpowiedniego wyposażenia;

- aby zapewnić niezawodne działanie systemu, pożądane jest zadokowanie na wyjściach trójników kolektora. Obecność zwojów na szczelności i wytrzymałości nie wpłynie, ponieważ materiał charakteryzuje się plastycznością, łatwo się zgina;

- po rozpoczęciu instalacji rura PE jest mocowana za pomocą specjalnych wsporników ze względu na jej wysoką elastyczność w celu utrzymania pożądanego kształtu;

- podczas układania rurociągów wodnych podejmowane są środki w celu ochrony przed kondensacją podczas dostarczania zimnej wody i niepożądanymi stratami ciepła - podczas cyrkulacji gorącej;

- przewidziano montaż uszczelek termoizolacyjnych i podłoży.

Minimalne narzędzia do instalowania rur PE wymagają włączenia:

- klucze;

- sekatory lub specjalna piła do metalu;

- prasa ręczna lub hydrauliczna (do montażu złączek zaprasowywanych);

- ekspandery o wymaganych średnicach;

- pełny zestaw okuć.

Wybierając połączenie zaciskowe, należy zadbać o dostępność specjalnego narzędzia do instalowania takich złączek

Obecność takiego zestawu pozwala na wykonywanie prac o wystarczająco wysokim stopniu złożoności.

Cechy zastosowania połączeń kompresyjnych

Zastosowanie połączeń z tuleją zaciskową stosuje się w przypadkach, w których planuje się dalszy demontaż konstrukcji, częściową wymianę lub połączenie nowych elementów systemu. Konstrukcja złączki zaciskowej składa się z:

- mieszkaniowy;

- o-ring;

- pierścień kompresyjny (trwały);

- tuleje zaciskowe (pierścień zaciskowy);

- nakrętka zaciskowa.

Zastosowanie złączek zaciskowych jest ograniczone parametrami środowiska pracy rurociągów:

- ciśnienie do szesnastu atmosfer;

- temperatura nie wyższa niż celsjusza.

Dlatego są używane przez:

- na przewodach wodnych o znaczeniu lokalnym;

- w obiektach użyteczności publicznej;

- w systemach nawadniających;

- w prywatnych gospodarstwach domowych.

Montaż połączeń kompresyjnych odbywa się w następującej kolejności:

- Pod kątem prostym rura jest cięta, zadziory są eliminowane, a krawędzie są zaokrąglone. Długość rury, która zostanie włożona do kształtki, jest oczyszczana z zanieczyszczeń.

- Nałóż nakrętkę na koniec rury, ustaw pierścień zaciskający z pogrubioną częścią w kierunku ogona podłączonego produktu.

- Produkt jest całkowicie włożony do złączki, a pierścień zaciskowy jest przesuwany w przód.

- Nakrętka jest najpierw dokręcana ręcznie, przy użyciu klucza lub specjalnego narzędzia należy zachować ostrożność, aby nie skręcić.

Uwaga! Należy zachować dostęp do połączeń zaciskowych, ponieważ nakrętki gwintowane często się rozwijają. Aby zachować niezawodność połączenia, nakrętkę należy dokręcić, dlatego zaleca się unikanie dokręcania połączeń zaciskowych.

Zastosowanie złączek do zgrzewania doczołowego rur

Spawanie doczołowe, które jest uważane za najbardziej niezawodną metodę łączenia części systemu rurociągów, jest stosowane podczas pracy z produktami o dużych średnicach. W takim przypadku zastosowanie łączników, bezpośrednie i redukcyjne:

- odcinki;

- krzyże;

- złącza;

- dyski;

- trójniki;

- rogi

Spawanie odbywa się za pomocą urządzeń ręcznych, mechanicznych lub hydraulicznych. Korzystanie ze specjalnej lutownicy wymaga pewnych umiejętności.Jeśli ręczne urządzenie może być z powodzeniem używane po niezbyt długich szkoleniach, wówczas specjalista jest zobowiązany do korzystania z mocniejszego sprzętu.

Połączone elementy w takich przypadkach są połączone, z zapewnieniem wyrównania, przez centralizatory. Obrabiając krawędzie rur za pomocą narzędzia przycinającego, uzyskuje się równoległość. Aby zapewnić dokładność łączenia, końce rur są dociskane do dwustronnego elementu grzejnego. Koniec rury i złączki ogrzewa się do temperatury 170 ° C, co zapewnia miękkość i elastyczność polietylenu. Następnie element grzejny jest usuwany, połączone elementy są prasowane ręcznie, jeśli stosuje się model mechaniczny i za pomocą siłownika hydraulicznego - podczas podłączania hydraulicznej spawarki.

Połączenie jest w stanie wytrzymać ciśnienia robocze do 12 MPa, a zastosowanie zaawansowanego sprzętu spawalniczego praktycznie eliminuje pozory małżeństwa.

Zgrzewanie elektrooporowe

Zastosowanie zgrzewania elektrooporowego wymaga osobnego łącznika jednorazowego użytku dla każdego złącza. Dokowanie odbywa się za pomocą wbudowanego elementu grzejnego - sprzęgła z wbudowaną spiralą:

- otwarty;

- częściowo ukryty;

- ukryty.

Najczęstsze są łączniki z częściowo ukrytą spiralą, łączące optymalne ogrzewanie rury wykonanej z usieciowanego polietylenu i złączkę o niezbyt wysokich kosztach.

Spawanie za pomocą złączek ze zintegrowaną cewką elektryczną zapewnia jedno z najbardziej niezawodnych połączeń

Przed spawaniem zewnętrzną powierzchnię rury należy oczyścić konwencjonalnymi skrobakami lub urządzeniami mechanicznymi z warstwy tlenku, która utrudnia spawanie. Rura jest wkładana do złączki, do której zacisków przykładane jest napięcie. Po podgrzaniu dochodzi do dyfuzji, która przyczynia się do konwersji polietylenu połączonych elementów w jednorodną masę. Po zakończeniu chłodzenia wytrzymałość złącza jest taka, że rura ulega uszkodzeniu podczas prób rozciągania.

Potrzebuję wiedzieć! Konieczne jest, aby złącze pozostało nieruchome podczas chłodzenia złącza. Osiąga się to poprzez zastosowanie pozycjonerów, mocujących połączone elementy, aż uzyskają niezbędną wytrzymałość.

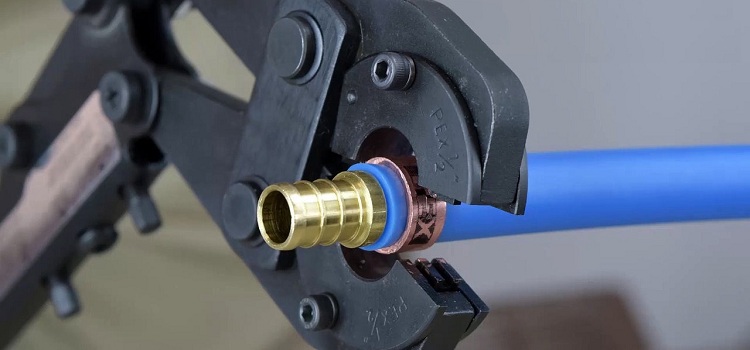

Złączki do połączeń zaprasowywanych

Integralne połączenie usieciowanych produktów polietylenowych jest niezawodnie zapewnione przez złączki zaprasowywane. Konstrukcja składa się z mosiężnego korpusu i złączki, stalowej tulei i uszczelek. Dokowanie odbywa się za pomocą specjalnego narzędzia, które zaciska i jednocześnie odkształca złączkę i rurę, osiągając w ten sposób ich nierozłączność.

Przy promieniowym połączeniu wciskanym użyj narzędzia:

- ręczny, z zaciskami, których siła jest wystarczająca do zaciskania rur o małej średnicy;

- elektryczny (elektromechaniczny, elektrohydrauliczny).

Wszechstronność narzędzia do zaciskania promieniowego pozwala z powodzeniem zaciskać złącze zaciskowe dowolnego profilu, pod warunkiem właściwego wyboru wymiennych szczypiec zaciskających.

Osiowe złącze zaciskowe opiera się na wewnętrznej pamięci materiału usieciowanego polietylenu, który po odkształceniu ma tendencję do powrotu do pierwotnego kształtu. Narzędzia ręczne lub elektryczne współpracują z produktami specjalnie przygotowanymi do dokowania osiowego, instalując mosiężne i plastikowe łączniki z tulejami przesuwnymi.

Połączenie osiowe wykonuje się za pomocą narzędzia elektrycznego lub ręcznego i jednoczęściowego łącznika

Rękaw nakłada się na produkt i przesuwa się od jego krawędzi. Dysza ekspandera (ekspandera) z zamkniętymi segmentami jest wkładana do rury. Rozszerzalne segmenty zmieniają krawędź produktu w lejek. Po wyjęciu ekspandera umieść złączkę w lejku. Następnie szczęki narzędzia prasującego w kształcie litery U chwytają obie części złączki, tuleja naciska z wysiłkiem na koniec rury, która jest wciśnięta między tuleję a złączkę.Po pewnym czasie łącznik jest szczelnie zamknięty rurą, która zachowuje pamięć materiału. Zaletą osiowego połączenia zaprasowywanego jest możliwość zaoszczędzenia otworu w rurach na skrzyżowaniu.

Zastosowanie złączek samozaciskowych opiera się również na wewnętrznej pamięci usieciowanej materiału. Tuleja przesuwna w samozamykających się złączach zastępuje pierścień z polietylenu.

Po nałożeniu na krawędź rury pierścienia z usieciowanego polietylenu wkłada się do niej ekspander (ekspander) i przeprowadza się rozszerzanie. Po utworzeniu lejka wprowadza się do niego złączkę. W ciągu kilku sekund zostaje wywołany efekt pamięciowy materiału, usieciowany pierścień polietylenowy szybko wraca do poprzedniego kształtu, pozbywając się deformacji. Rezultatem jest ścisłe dociśnięcie rury do złączki.

Zaletą samozaciskowej złączki jest to, że nie ma potrzeby używania narzędzia do zaciskania osiowego do łączenia, dozowania z dostosowanym ekspanderem (ekspanderem) i narzędzi do pracy z rurami.

Różnorodność kształtek pozwala uzyskać niezawodne połączenie rur wykonanych z usieciowanego polietylenu, wybierając w każdym przypadku optymalną metodę połączenia.