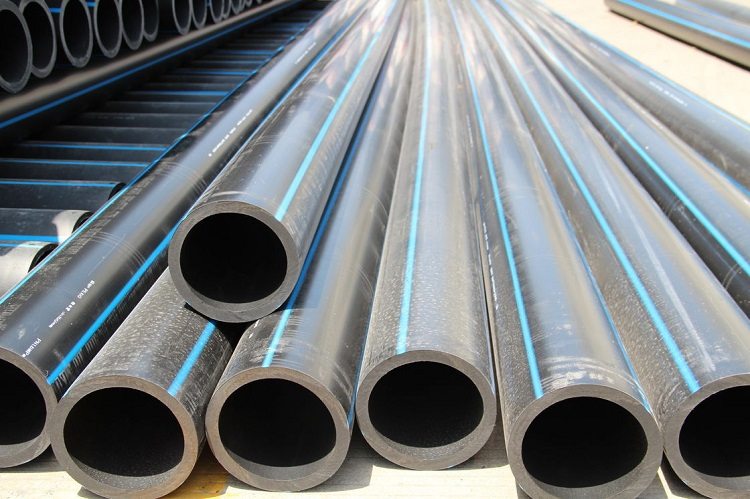

Obecnie rury z polietylenu (PE) są używane do tworzenia wysokiej jakości i niedrogich systemów zaopatrzenia w wodę i kanalizacji. Produkty te pewnie wypierają metal, cement azbestowy i inne analogi. Reguluje produkcję rur z polietylenu GOST 18599 2001. Niniejszy dokument regulacyjny zawiera również normy techniczne i wymagania dotyczące produktu końcowego.

Zadowolony

Cechy rur z polietylenu

Wszystkie rury polimerowe mają wspólne cechy techniczne i operacyjne. Jednak pomimo tego niektóre rodzaje produktów tego typu mają swoje własne cechy. Do charakterystycznych właściwości produktów PE należą: okres gwarancji na działanie rury polietylenowej GOST 18599 2001 wynosi 50 lat oraz poprawa w czasie właściwości transportu środka roboczego.

Wydajność rurociągu polietylenowego wzrasta z dwóch głównych powodów:

- Warstwa graniczna polimeru pęcznieje z czasem. W wyniku tego powstaje specyficzny efekt elastyczności powierzchni, przez co zmniejsza się opór ruchu i poprawia się warunki przepływu wokół ścian rury.

- Zarastanie korozją metalowej rury prowadzi do zmniejszenia jej średnicy wewnętrznej. Jednocześnie, ze względu na charakterystykę pełzania polietylenu, otwór wyrobu wykonanego z tego materiału podczas pracy zwiększa się bez poświęcania jego wydajności. W liczbach wzrost wygląda następująco: około 10% w ciągu pierwszych 10 lat i około 3% w całym okresie eksploatacji rurociągu.

Szeroki zakres temperatur roboczych to kolejna ważna zaleta. Rura polietylenowa spełniająca wymagania GOST 18599 2001 nie traci swoich właściwości operacyjnych przy znacznej ujemnej temperaturze (-70 ° C) i zachowuje swoją wytrzymałość w temperaturze + 60 ° C. Po przekroczeniu tego znaku siła PE maleje i traci zdolność do wytrzymania wysokiego ciśnienia.

Odporność na wysokie ciśnienie i niskie temperatury pozwala na stosowanie rur z polietylenu do układania podziemnych sieci bez żadnej izolacji

Współczynnik obniżenia wartości tego parametru wykonanego z rur polietylenowych w zależności od temperatury środowiska pracy przedstawiono w tabeli nr 1.

Tabela 1

| Temperatura cieczy ˚С | Współczynnik redukcji ciśnienia, Ct. | ||

| PE 100, PE 80 | PE 63 | PE 32 | |

| 36-40 | 0,74 | 0,62 | 0,3 |

| 31-35 | 0,8 | 0,72 | 0,47 |

| 26-30 | 0,87 | 0,81 | 0,65 |

| 21-25 | 0,93 | 0,9 | 0,82 |

| Mniej niż 20 | 1,0 | 1,0 | 1,0 |

Elastyczność rur, oprócz łatwości instalacji, ma pozytywny wpływ na transport tych produktów. Rury o średnicy nie większej niż 160 mm mogą być dostarczane konsumentowi w zatokach o długości większej niż 200 metrów. Możesz je wyciąć zwykłą piłą do metalu. Sieci inżynieryjne są montowane z takich rur za pomocą specjalnych złączy, łączników i innych części.

Ważny! Wystawienie na bezpośrednie działanie promieni słonecznych powoduje starzenie się polietylenu. Dlatego w komunikacji zewnętrznej należy stosować rury wykonane z polimeru stabilizowanego sadzą.

Normy państwowe i ich wymagania

Charakterystyka techniczna rur z polietylenu regulują następujące dokumenty regulacyjne:

- GOST 18599 2001. Zawiera wymagania dotyczące ciśnieniowych rur PE używanych do transportu wody (w tym wody pitnej) o temperaturze 0 ≤T ≤ 40 ºС. Wpływ tego GOST nie dotyczy produktów z rur polimerowych przeznaczonych do przepływu gazów palnych i do prac elektrycznych.

- GOST 22689 89 opisuje właściwości rur i kształtek wykonanych z nich z LDPE i HDPE (skróty te oznaczają odpowiednio polietylen wysokociśnieniowy i niskociśnieniowy). Tylko te produkty, które są stosowane w wewnętrznych systemach kanalizacyjnych konstrukcji o maksymalnej stałej temperaturze ścieków +60 stopni i krótkoterminowych (do 1 minuty) +95 ˚С podlegają tej normie.

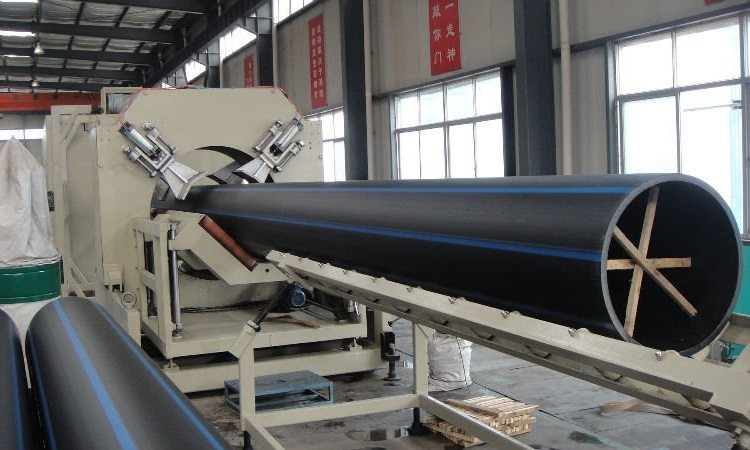

Rury o grubych ścianach i dużej średnicy nie składają się w cewki, ale są dostarczane tylko w prostych długościach o standardowej długości

Przepływ stopu, określony z materiału gotowego produktu, powinien wynosić nie więcej niż 2 g / 10 min. Powierzchnia rur powinna być gładka i równa. Na zewnętrznej powierzchni dozwolone są ślady o wielkości nieprzekraczającej 0,5 mm od narzędzia do kalibracji i formowania. Rur tego typu nie można zrolować w cewki. GOST 22689 89 nie reguluje odchyleń od prostości.

Po podgrzaniu rur zmiana ich wymiarów w kierunku wzdłużnym nie powinna przekraczać 3%. Produkty te nie powinny pękać w 20-procentowym roztworze substancji pomocniczej OP-10 określonej w GOST 8433 81, w ciągu 24 godzin po podgrzaniu do 80 ± 3 stopni. Połączenie rur PE GOST 18599 2001 z łącznikami będzie uważane za szczelne, jeśli pomyślnie przejdzie test przy wewnętrznym ciśnieniu hydrostatycznym 1 kgf / m2 (0,1 MPa) w temperaturze +15 ± 10 stopni. Rury, a także kształtki, muszą być wytwarzane ze stopu HDPE o wskaźniku plastyczności określonym przez GOST 16338. Jeżeli jako surowiec stosuje się LDPE, wówczas wartość tego parametru reguluje GOST 16337. W uogólnionej formie zakres wartości wskaźnika wydajności wynosi 0,25 ≥ PT ≥1 , 5. Jednostka miary - g / 10 min.

GOST R 50838 z 1995 r. Przewiduje produkcję rury gazowe z polietylenu w zatokach, odcinkach prostych i na cewkach. Ale z jednym wyjaśnieniem: produkty o średnicy 225 i 200 mm są wytwarzane wyłącznie w segmentach, których długość może zmieniać się w zakresie 5 ≤L ≤24 metrów z wielokrotnością kroku sąsiednich wartości 0,5 m. Dopuszczalne odchylenie długości od wartości nominalnej wynosi nie więcej niż 1 procent.

Na notatce! W jednej partii GOST 18599 2001 dopuszcza rury o długości 5 3 ≤L ≤ 5 metrów co najmniej 5% całkowitej objętości.

W odniesieniu do produkcji cewek i cewek wskaźnik maksymalnego odchylenia jest następujący:

- długości rur do 500 mm - nie więcej niż 3 procent;

- długości rur od 500 mm - nie więcej niż 1,5 procent.

Produkcja rur z polietylenu o innej długości i przy innych ekstremalnych odchyleniach jest dozwolona tylko po uzgodnieniu z klientem. Minimalny długoterminowy wskaźnik wytrzymałości zależy od rodzaju produktu i służy do obliczania ciśnienia roboczego rurociągu. Jego oznaczenie zawiera 3 litery łacińskie MRS, a następnie cyfry. Polietylen gatunku PE 100 jest oznaczony MRS 10,0 MPa, PE 80 z MRS 8,0 MPa i PE 63 z MRS 6,3 MPa.

Różnice marki

Po raz pierwszy do produkcji rur polimerowych zastosowano PE 63. Jego dość wysoka wytrzymałość krótkotrwała nie jest w stanie zniwelować niskiej odporności na pękanie. Ponadto przy długotrwałym użytkowaniu właściwości wytrzymałościowe materiału są znacznie zmniejszone. Dlatego obecnie produkcja rur ciśnieniowych z PE 63 zgodnie z GOST 18599 2001 gwałtownie spadła. Dzisiaj konsumenci uważają produkty wykonane z PE 80 i 100, przy czym te ostatnie są najbardziej pożądane. Wynika to z następujących czynników:

- Większa gęstość niż PE 80 pozwala na wytwarzanie rur o mniejszej grubości ścianki, bez uszczerbku dla zdolności wytrzymania danego ciśnienia roboczego.

- Wydajność jest o 20 procent wyższa, a strata ciśnienia jest o 30 procent mniejsza niż w rurze PE 80 o tej samej średnicy nominalnej.

- Waga jednego metra bieżącego jest o 20% mniejsza niż w przypadku rury PE 80, która może wytrzymać to samo ciśnienie. Ten czynnik zapewnia zmniejszenie kosztów transportu i instalacja rurociągów.

- Wskaźniki odporności na szybkie i powolne pękanie są kilkakrotnie wyższe niż właściwości podobnych produktów z PE 80.

- Wyższa mrozoodporność i odporność na różne uszkodzenia mechaniczne wyróżniają rury PE 100.

- Przy produkcji rur o dużym przekroju z PE 100 odnotowano znaczny spadek zużycia materiału ze względu na spadek średnicy zewnętrznej bez utraty przepustowości.

- Rury o małej średnicy są produkowane głównie z PE 80.

Zalety w stosunku do rur stalowych

Jak wspomniano powyżej, rura z polietylenu ma gwarancję co najmniej 50 lat. Taki okres użytkowania jest możliwy dzięki następującym właściwościom PE / rur:

- brak ochrony katodowej, dlatego produkty te praktycznie nie wymagają konserwacji;

- wysoka odporność chemiczna i na korozję. Rury wykonane z polietylenu nie boją się kontaktu z agresywnym środowiskiem;

- wyklucza się możliwość tworzenia się kamienia na wewnętrznej powierzchni;

- niska przewodność cieplna zmniejsza poziom strat ciepła i ogranicza tworzenie się kondensatu na zewnętrznej powierzchni;

- nawet jeśli ciecz w rurze polietylenowej zamarznie, nie zapadnie się. Rura po prostu rozszerzy się, a po rozmrożeniu czynnika roboczego powróci do poprzedniego rozmiaru;

- niski moduł sprężystości zmniejsza ryzyko uderzenia wodnego;

- spoiny połączeń zachowują swoją niezawodność przez cały okres użytkowania rur polietylenowych (GOST 18599 2001);

- spawanie doczołowe jest prostsze, wymaga mniej czasu i jest znacznie tańsze;

- możliwa jest wielokrotna ponowna instalacja;

- rura z polietylenu - niezawodna osłona przed bakteriami i mikroorganizmami. Budowa i przebudowa sieci inżynieryjnych z wykorzystaniem tego rodzaju produktów rurowych jest tańsza o 40% w porównaniu z metodami tradycyjnymi.

Ważny! Rury polietylenowe ważą 5-7 razy mniej niż rury stalowe. Dlatego drobne ruchy niezbędne do ich instalacji są wykonywane bez użycia mechanizmów podnoszących ładunek.

Wskaźnik SDR rur z polietylenu

Przy zakupie takich produktów należy zwrócić szczególną uwagę na umieszczone na nich oznaczenia. Zawiera następujące dane dla konkretnego potoku:

- informacje o producencie;

- GOST, zgodnie z wymaganiami, z których został wyprodukowany;

- marka polietylenu, na przykład PE 100;

- grubość materiału ścian produktu i jego średnica;

- skrót SDR, po którym następuje określony indeks. Jest to wskaźnik siły, który zapewnia najdokładniejsze informacje o możliwościach produktów rurkowych.

Skrót SDR pochodzi od angielskiego terminu Standard Dimension Ratio, który w rosyjskim tłumaczeniu brzmi następująco: Standard Dimension Ratio. Jego wartość oblicza się, dzieląc średnicę zewnętrzną przez grubość ścianki rury z polietylenu GOST 18599 2001.

SDR = średnica zewnętrzna / grubość ściany.

Prosta analiza tego wzoru wskazuje, że produkty o niższym wskaźniku SDR mają grubsze ściany, a odwrotnie, cienkościenna rura odpowiada większej wartości tego wskaźnika. Różnice w „klasach ciśnienia” takich produktów w zależności od SDR przedstawiono w tabeli nr 2.

Tabela 2

| SDR 41 | SDR 33 | SDR

26 |

SDR

21 |

SDR

17,6 |

SDR

17 |

SDR

13,6 |

SDR

11 |

SDR

9 |

SDR

7,4 |

SDR

6 |

| 4 atm. | 4 atm. | 5 atm | 6 atm. | 7 atm. | 8 atm | 10 atm | 12 atm | 16 atm | 20 atm | 25 atm. |

Ogólnie ten wskaźnik wraz z grubością warstwy polietylenowej wskazuje, jaki poziom obciążenia lub ciśnienia (wewnętrznego i zewnętrznego) rura wykonana z polietylenu GOST 18599 2001 może wytrzymać.

Ten standardowy współczynnik wymiarowy zaleca się stosować przy określaniu przydatności rury do wdrożenia określonego systemu - bezciśnieniowego i ciśnieniowego, a mianowicie:

- rury z SDR 6-9, oprócz zaopatrzenia w wodę, nadają się do układania kanałów ciśnieniowych, a nawet gazociągów;

- produkty o indeksach od 11 do 17 można wykorzystać do stworzenia niskociśnieniowej wody i systemów nawadniających;

- Produkty z rur polietylenowych ze wskaźnikami SDR 21-26 mogą być używane do organizowania wewnętrznego zaopatrzenia w wodę pod niskim ciśnieniem do budynków wielokondygnacyjnych. I na przykład rury PE 100 z SDR 26 są stosowane w przemyśle spożywczym: transportują sok, mleko, piwo lub wino;

- rury z SDR 26-41 są stosowane do grawitacyjnych (bezciśnieniowych) kanałów ściekowych.

Ważny! Rozliczenie marki polietylenu jest jednym z najważniejszych warunków prawidłowego wyboru wykonanych z niego rur. Nawet przy tym samym SDR produkt o większej liczbie na etykiecie, na przykład PE 100 zamiast PE 80, będzie bardziej odporny na różne wpływy mechaniczne.

Poniżej przedstawiono kilka przykładów dotyczących stosowania rur z gatunku PE 80.

- Rury PE 80 z SDR 21 charakteryzują się niską odpornością na ciśnienie wewnętrzne i ściskanie. Dlatego nie zaleca się ich używania do instalacji gazociągu, kopania w ziemi i do systemów ciśnieniowych.

- Produkty PE 80 o indeksie SDR 17 są zalecane do wyposażenia systemów wodno-kanalizacyjnych w niskich budynkach. Do tego ich poziom siły jest wystarczający. A oszczędność na instalacji pozwoli na niską wagę i niski koszt.

- Rura PE 80 o SDR 13,6 jest bardzo trwała i może być używana do budowy długoterminowego systemu zaopatrzenia w wodę.

Rura ze wskaźnikiem niskiej wytrzymałości nadaje się do stosowania tylko w sieciach o niskim ciśnieniu, na przykład w systemie podlewania letniego domku

Rury HDPE

Główne standardy dla rur wykonanych z niskociśnieniowego polietylenu opisano w GOST 18599 2001.

Technologia produkcji. Zgodnie z tym dokumentem regulacyjnym do produkcji tych produktów konieczne jest stosowanie nie polietylenu, lecz uzyskanego tylko podczas reakcji polimeryzacji pod niskim ciśnieniem. Jego produkcja odbywa się w specjalnych komorach, w których stała wartość tego parametru jest utrzymywana w zakresie atmosfer. Charakterystyczną cechą procesu produkcyjnego jest również stabilizacja temperatury około 150 ° C, a nie tylko kontrola stałości ciśnienia.

Obecnie stosuje się dwie metody produkcji rur HDPE GOST 18599 2001:

- Technologia form rotacyjnych. Konfiguracja rurowa jest uzyskiwana dzięki rozkładowi stopionego polimeru pod działaniem siły odśrodkowej - przykleja się do powierzchni ścian formy.

- Wyrzucenie. Produkt wytwarza się przez wytłaczanie ze stopionych granulek. Struktura rurowa w tym przypadku jest utworzona przez głowicę wytłaczarki: przez nią prasa ślimakowa popycha przegrzany polimer. Ten proces jest łatwiejszy do rzucenia. Jednak w pierwszym przypadku wymiary rur PND GOST 18599 2001 są bardziej dokładne i przy minimalnych odchyleniach od owalności.

Jeśli chodzi o charakterystykę masy, ich wartość liczbowa nie zależy od technologii produkcji. Wynika to z bezwzględnej zgodności wymiarów produktu końcowego z liczbami wskazanymi w GOST 18599 2001. W końcu proporcja surowców jest w każdym przypadku taka sama.

Aby dowiedzieć się o masie rur HDPE w zależności od średnicy i indeksu SDR, sprawdź dane przedstawione w tabeli nr 3.

Tabela 3

| Średnica, milimetry | SDR 26 | SDR 21 | SDR 17, 6 | SDR 17 | SDR 13,6 | SDR 11 |

| 630 | 46 | 56,50 | 66,60 | 69,60 | 84,80 | 103,0 |

| 560 | 36,30 | 44,80 | 52,60 | 55,0 | 67,10 | 81,0 |

| 500 | 29,0 | 35,80 | 42,0 | 43,90 | 53,50 | 64,70 |

| 450 | 23,50 | 29,0 | 34,0 | 35,50 | 43,30 | 52,40 |

| 400 | 18,60 | 22,90 | 26,90 | 28,0 | 34,20 | 41,40 |

| 355 | 14,60 | 18,0 | 21,20 | 22,20 | 27,0 | 32,60 |

| 315 | 11,06 | 14,2 | 16,70 | 17,4 | 21,30 | 25,70 |

| 280 | 9,09 | 11,30 | 13,20 | 13,80 | 16,80 | 20,30 |

| 250 | 7,29 | 8,92 | 10,6 | 11 | 13,4 | 16,2 |

| 225 | 5,880 | 7,290 | 8,550 | 8,940 | 10,90 | 13,20 |

| 200 | 4,680 | 5,770 | 6,780 | 7,040 | 8,560 | 10,40 |

| 180 | 3,780 | 4.660 | 5,470 | 5,710 | 6,980 | 8,430 |

| 160 | 3,03 | 3,710 | 4,35 | 4,510 | 5,5 | 6,670 |

| 140 | 2,31 | 2,8 | 3,35 | 3,5 | 4,22 | 5,1 |

| 125 | 1,83 | 2,3 | 2,66 | 2.8 | 3,37 | 4,1 |

| 110 | 1,42 | 1,8 | 2,1 | 2,16 | 2,6 | 3,14 |

| 90 | 0,969 | 1,2 | 1,4 | 1,5 | 1,8 | 2,12 |

| 75 | 0,668 | 0,82 | 0,97 | 1,01 | 1,230 | 1,46 |

| 63 | 0,488 | 0,573 | 0,682 | 0,72 | 0.87 | 1,05 |

| 50 | 0,308 | 0,37 | 0,44 | 0,449 | 0,55 | 0,663 |

| 40 | — | 0,24 | 0,281 | 0,293 | 0,353 | 0,43 |

| 32 | — | — | — | 0,193 | 0,228 | 0,277 |

| 25 | — | — | — | — | 0,147 | 0,168 |

| 20 | — | — | — | — | — | 0,116 |

Rada! Jeśli zamierzasz używać tego typu produktów do zaopatrzenia w ciepłą wodę, zwróć uwagę na ich oznaczenia przy zakupie. Powinien zawierać następującą sekwencję liter: PE-RT.

Usieciowany polietylen i zalety wykonanych z niego rur

W ostatnich latach niskotemperaturowe systemy grzewcze stały się szczególnie popularne. Zjawisko to wynika z pojawienia się na rynku stosunkowo tanich i niezawodnych usieciowanych rur polietylenowych.

Materiał ten jest najgęstszą modyfikacją produktu polimeryzacji etylenu, charakteryzującą się strukturą molekularną sieci, wzmocnioną dodatkowymi wiązaniami międzycząsteczkowymi. Wskazują na to następujące litery łacińskie: PEX. Pierwsze dwa, jak można się domyślać, oznaczają polietylen, a ostatni - X - mówi tylko, że jest usieciowany.

Zwykły polietylen to zbiór dużych cząsteczek polimeru z licznymi odgałęzieniami bocznymi, z których większość „swobodnie unosi się” w przestrzeni międzycząsteczkowej. „Sieciowanie” tworzy dodatkowe wiązania, które z kolei tworzą szczególnie mocną strukturę - sieć międzycząsteczkową podobną do sieci krystalicznej ciał stałych. Zastosowanie różnych technologii „sieciowania” pozwala uzyskać substancję o mniejszej lub większej liczbie takich wiązań i odpowiednio o właściwościach o niższej lub wyższej wytrzymałości.

- Pex za - charakteryzuje się najwyższym odsetkiem usieciowania. Liczba usieciowanych cząsteczek może osiągnąć 85%. Ten polietylen nadtlenkowy otrzymuje się w obecności cząsteczek nadtlenku wodoru.

- Pex b - objętość związanej struktury wynosi 70%. Taki polimer silanowy jest najczęściej stosowany i stosowany w szerokiej gamie towarów sprzedawanych na współczesnym rynku.

- Pex do - do 60 procent cząsteczek jest usieciowanych. Jest wytwarzany metodą radiacyjną.

- Pex re - szycie osiąga 70%. Powstaje w obecności cząsteczek azotu, a warunki reakcji charakteryzują się zwiększoną złożonością.

Pod względem właściwości technicznych usieciowany polietylen jest porównywalny z wieloma ciałami stałymi. A w takich parametrach, jak czas działania i odporność na różne niszczyciele, przewyższa nawet niektóre z nich. Oczywiście nie wszystkie marki usieciowanego polietylenu mogą konkurować na równych warunkach z materiałami tradycyjnie stosowanymi do produkcji rur grzewczych i zaopatrzenia w wodę. Mówimy przede wszystkim o produkcie PEX-a. To on charakteryzuje się najwyższą odpornością na uderzenia, odpornością na pękanie i najwyższą temperaturą topnienia.

Ze względu na wytrzymałość i wysoką elastyczność rur PEX są one jedną z najlepszych opcji dla systemów ogrzewania podłogowego.

Pomocna informacja! Wysoki procent usieciowania wytwarza mniej plastyczne i twardsze produkty. Ten czynnik nie oznacza, że jest najlepszy. Tylko z jego pomocą można uzyskać materiały o różnej jakości do produkcji produktów do różnych celów.

W związku z powyższym usieciowane rury z polietylenu mają następujące zalety:

- stabilność kształtu. Jeżeli na takie produkty nie wpłynie obciążenie zewnętrzne, nie odkształcą się nawet w temperaturze + 200 ° C;

- wysoka wytrzymałość zmęczeniowa. Właściwość ta zostaje zachowana podczas transportu czynnika roboczego o temperaturze + 95 ° C;

- odporność na pękanie. Wysoka udarność i ta sama udarność w miejscach nacięć jest ustalona nawet w znacznych ujemnych temperaturach (-50 ° C);

- optymalny stosunek elastyczności i siły;

- brak jonów metali ciężkich i halogenów;

- odporność na korozję;

- zdolność do wytrzymania działania związków aktywnych chemicznie;

- doskonała kurczliwość materiału;

- wysoka odporność na zużycie: powierzchnia rury wykonana z usieciowanego polietylenu w niewielkim stopniu ulega zużyciu.

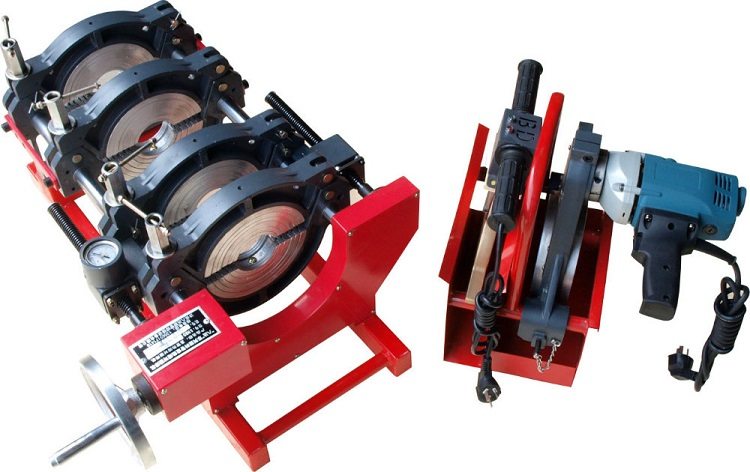

Spawanie rur z polietylenu

Spawalniczy uważany za najbardziej niezawodny sposób połączenia elementów rurociągów polietylenowych. Znajomość jego metod pozwoli ci wybrać najbardziej odpowiedni sprzęt.

Spawanie doczołowe Ta metoda ma zastosowanie, gdy ściany rur są grubsze niż 5 mm, a ich średnica samych produktów przekracza 5 cm. Końce produktów są podgrzewane do wymaganej lepkości ze względu na kontakt z elementem grzejnym - piecem. Po ich połączeniu uzyskuje się bardzo niezawodne utrwalenie, ponieważ sam proces tworzenia związku zachodzi na poziomie molekularnym. Technologia zgrzewania doczołowego nie jest trudna. Zrealizuj to własnymi rękami do dowolnego mistrza domu. Nie można jednak obejść się bez specjalnego urządzenia do spawania rur z polietylenu. Jeśli nie planujesz regularnie układać rurociągów z takiego polimeru, możesz po prostu wynająć urządzenie i nie kupić.

Sekwencja kroków jest następująca:

- umieść końce rur w odpowiedniej spawarce;

- zamontować wyżej wymienioną płytę grzewczą między nimi;

- dociskamy do niego końce pod niewielkim naciskiem;

- poczekaj, aż stopią się do wymaganego poziomu;

- zmniejszamy presję i pozwalamy elementom wreszcie się rozgrzać;

- wyjąć piec;

- łączymy obie rury pod ciśnieniem;

- poczekaj, aż staw ostygnie i zestali się.

Ważny! Wykonuj manipulacje za pomocą pieca tak płynnie i dokładnie, jak to możliwe. W przeciwnym razie ryzykujesz naruszeniem miejsc tworzenia się między podgrzewanymi elementami wiązań molekularnych.

Dziś w sklepach budowlanych można kupić następujące rodzaje urządzeń spawalniczych do spawania rur z polietylenu:

- spawarka na napędzie mechanicznym. Polega na ręcznym wykonywaniu wszystkich czynności;

- jednostki z napędem hydraulicznym. Dzięki hydraulice potrzeba tutaj mniej wysiłku;

- nowoczesne urządzenia sterowane programowo. Będąc w pełni zautomatyzowanym, urządzenia te znacznie przyspieszą, a co najważniejsze ułatwią ten proces. Oczywiście ich koszt jest bardzo wysoki.

Eksperci zauważają następujące zalety technologii doczołowej:

- pomijane są błędy wynikające z braku doświadczenia i czynnika ludzkiego jako całości. W rezultacie połączenie ma bardzo wysoką jakość;

- automatyzacja procesów (dotyczy to urządzeń hydraulicznych i sterowanych programowo do spawania rur z polietylenu);

- możliwa kontrola podczas wykonywania pracy.

Spawanie doczołowe rur z polietylenu będzie wysokiej jakości i niezawodne przy prawidłowej realizacji wszystkich etapów. Dane eksperymentów przeprowadzonych przez niezależne organizacje wskazują, że wytrzymałość prawidłowo wykonanej spoiny jest 8 (!) Razy wyższa niż podobna charakterystyka samych rur.

Zasady, których należy przestrzegać podczas zgrzewania doczołowego, są bardzo proste.

- Prace należy wykonywać wyłącznie na płaskich i twardych powierzchniach, na przykład na żelbetowej podstawie, asfalcie lub deskach. Ważnym punktem jest zgodność z wyrównaniem rur. Odchylenie osi nie powinno przekraczać 10 procent ich grubości ścianki.

- Wtyczki powinny być włożone z tyłu. Zapewnia to brak przeciągu we wnęce rur i stałość ustalonej temperatury zgrzewania doczołowego.

- Przed zamocowaniem końców w zaciskach wytrzyj je wewnątrz i na zewnątrz niestrzępiącą się szmatką. Wykonaj podobną procedurę z zaciskami centralizatora

- Zamocuj rury w podwoziu, tak aby ich oznaczenie znajdowało się wzdłuż jednej linii i znajdowało się na górze.

- Przed rozpoczęciem pracy wytrzyj sprzęt spawalniczy. Wykonanie złącza testowego usunie pył i mikrocząstki z grzejnika. Podczas pracy z rurami, których średnica przekracza 180 mm, wykonaj dwa złącza testowe.

- Przed spawaniem rur o innej średnicy poczekaj, aż grzejnik ostygnie, a następnie wykonaj dodatkowe złącze testowe.

- Powinieneś rozpocząć nowe połączenie tylko wtedy, gdy jesteś przekonany o wyrównaniu już połączonych segmentów rurociągu.

- Szlifowanie połączeń poprzedza procedura czyszczenia tarcz szlifierskich z cząstek polietylenu, które wcześniej przylegały do ich powierzchni.

Ważny! Usuń wióry z końców i podwozia za pomocą niemetalowego patyczka. Zabrania się tego ręce.

Zgrzewanie elektrooporowe. Ta metoda polega na zastosowaniu urządzenia spawalniczego i specjalnego elektrooporowanie. Ma to znaczenie przy instalowaniu długich rurociągów, gdy niemożliwe jest wykonanie spawania doczołowego.

Prace należy wykonać w następującej kolejności:

- przygotowanie miejsca pracy;

- wybór odpowiedniego wyposażenia;

- czyszczenie połączonych części z zanieczyszczeń;

- przycinanie końców rur z późniejszym usunięciem utlenionej warstwy;

- mocowanie rur i kształtek z polietylenu w ustawniku pozycyjnym;

- włączenie spawarki i oczekiwanie na zakończenie operacji;

- po zakończeniu wyłącz sprzęt i sprawdź jakość szwu.

Podczas oględzin zwróć szczególną uwagę na następujące punkty:

- krawędź szwu powinna wystawać ponad zewnętrzną i wewnętrzną powierzchnię rur w postaci rolki;

- optymalna wysokość tych rolek wynosi około 2,5 mm przy grubości ścianki nieprzekraczającej 5 mm. Ten wskaźnik dla bardziej masywnych próbek wynosi nie więcej niż te same 5 mm;

- przemieszczenie rur nie powinno przekraczać 0,1% grubości ścianki.

W tych warunkach połączenie będzie działać przez kilkanaście lat.

Cechy konstrukcyjne sprzętu do spawania rur HDPE

Zgrzewarka składa się z następujących trzech głównych elementów:

- łóżko. Ma centralizator do zaciskania, za pomocą którego powstaje niezbędna siła na końcach rur. Element ten może być napędzany napędem hydraulicznym (za pomocą specjalnego urządzenia) i mechanicznym (tj. Ręcznie);

- trymer typu elektromechanicznego. Zaprojektowany, aby wyrównać końce rur bezpośrednio przed procedurą ogrzewania;

- element grzewczy. W slangu profesjonalistów nazywa się to jedynie patelnią. Za jego pomocą końce rur są podgrzewane i topione.

Mówiono powyżej, że obecnie istnieje kilka rodzajów sprzętu do spawania rur HDPE. Ich funkcje są następujące:

- zastosowanie instalacji z napędem hydraulicznym umożliwia zgrzewanie doczołowe rur o niemal dowolnej średnicy;

- jednostki z napędem mechanicznym. Takie wyposażenie umożliwia zgrzewanie doczołowe rur o przekroju do 160 milimetrów. Charakteryzuje się jednym z najlepszych relacji cena / jakość;

- lusterka spawalnicze. Z ich pomocą uzyskuje się bardzo tanie spawanie. Ale biorąc pod uwagę fakt, że urządzenie nie ma przekroju poprzecznego i centralizatora, nie warto go używać do spawania rurociągów ciśnieniowych.

Najpopularniejsze są następujące jednostki.

NOT200. To urządzenie grzewcze umożliwia pracę z produktami o średnicy nie większej niż 20 cm. Wysokiej jakości połączenie zapewnia powłokę antyadhezyjną.

R 63 E. Jest używany tylko w życiu codziennym do spawania rur z tworzyw sztucznych, w tym HDPE, których średnica nie przekracza 63 mm. Wyposażony w wyświetlacz kontrolera temperatury.

ROWELD P 355. Przeznaczony do spawania rur o średnicy 90 ≤ D ≤ 355 mm.

Pomocna informacja! Ze względu na imponujące wymiary ten model jest wykorzystywany głównie w produkcji przemysłowej.

ROWELD ROFUSE BASIC. Jest to domowy analog powyższej jednostki.Wyróżnia się zdolnością kontrolowania dowolnego etapu pracy i charakteryzuje się najwyższym bezpieczeństwem.

Oczywiście nie jest to pełna lista. Najbogatsza gama produktów w tym segmencie rynku krajowego pozwoli Ci wybrać próbkę pasującą do twoich warunków.