Rury z polietylenu można znaleźć na wielu drogach do różnych celów. Nowoczesna produkcja produktów nie jest skomplikowana i oferuje głowica ciśnieniowa, bezciśnieniowe typy różnych sekcji, kształtki, muszle. Ze względu na swoje właściwości i właściwości, które znajdują odzwierciedlenie w stanowych standardowych specyfikacjach, certyfikacie dla rur polietylenowych i innych dokumentach regulacyjnych, zapotrzebowanie na taką komunikację rośnie z roku na rok.

Zadowolony

Certyfikacja wyrobów z polietylenu

Certyfikacja odnosi się do procedury sprawdzania zgodności produktów z przepisami państwowymi. Na podstawie wyników badań wydaje się certyfikat. Otrzymanie tego dokumentu może być obowiązkowe lub dobrowolne. Istnieją listy produktów, dla których należy wydać deklarację lub certyfikat.

Uwaga! Z całej gamy produktów rurowych potwierdzenie zgodności z normami jest konieczne w przypadku rur polietylenowych typu ciśnieniowego i systemów rurociągów gazowych.

Inne gatunki Rury HDPE może nie mieć takich dokumentów. Z inicjatywy wnioskodawców wydawane jest dobrowolne zaświadczenie. Jest to potwierdzenie jakości produktów i może zwiększyć konkurencyjność przedsiębiorstwa.

Dobrowolna certyfikacja nie zwalnia z konieczności posiadania innych zezwoleń. Na przykład dokument (certyfikat, certyfikat) służby sanitarno-epidemiologicznej powinien zostać wydany dla rur z polietylenu do celów związanych z piciem. Inne rodzaje komunikacji IPA (na basen lub do dostarczania wody pitnej) wymagają ekspertyzy. W niektórych przypadkach może być potrzebny certyfikat bezpieczeństwa pożarowego lub certyfikat higieny.

Certyfikat zgodności

Rury z polietylenu mogą być certyfikowane w różnych systemach. Wybrany schemat zgodnie z kodem nomenklatury towarowej i celem produktu określa, który dokument pozwolenia powinien zostać uzyskany. Zarówno dobrowolny, jak i obowiązkowy certyfikat dla niektórych rur z polietylenu potwierdza ich jakość, zgodność z przepisami norm i bezpieczeństwo.

Formalności są wykonywane przez akredytowane organy. W razie potrzeby mogą wydać list odmowy, który wskazuje, że dany produkt nie wymaga obowiązkowego potwierdzenia jakości. Aby uzyskać certyfikat na rury z polietylenu, wnioskodawca musi złożyć do jednostki certyfikującej wniosek wraz ze wszystkimi niezbędnymi dokumentacjami technicznymi. Wnioskodawcą może być zarówno producent, jak i dystrybutor produktów PND.

Po zapoznaniu się z wnioskiem i podjęciu właściwej decyzji przeprowadzany jest wybór niezbędnych próbek i testy certyfikacyjne. Rury z polietylenu są sprawdzane pod kątem zgodności z właściwościami fizycznymi, wytrzymałością, odpornością na odkształcenia i wieloma innymi parametrami. Metody testów certyfikacyjnych są regulowane przez GOST.Wyniki są wprowadzane do protokołu i badane przez specjalistów. Jeśli produkty PND spełniają wszystkie wymagania i normy, wydawany jest certyfikat.

Wytłaczarki do produkcji rur HDPE

Do produkcji rur z polietylenu stosuje się wytłaczarki, które zgodnie z zasadą pracy to:

- świder;

- łączny;

- dysk.

Najczęściej pierwszy rodzaj mechanizmów służy do wytwarzania produktów PND. Głównym elementem jest śruba Archimedesa (lub ślimak). Takie wytłaczarki mogą mieć jedną lub więcej śrub kierunkowych lub przeciwbieżnych.

Mechanizmy dyskowe (jedno- lub wielodyskowe) są stosunkowo rzadkie. Wyróżniają się wyższą ceną i złożonością strukturalną. Zasada działania wytłaczarki tego typu opiera się na ruchu surowców za pomocą specjalnych tarcz przez przyczepność. Jednocześnie granulowany polietylen dobrze się miesza.

Uwaga! Wadą wytłaczarki dyskowej jest niemożność wytwarzania rur polietylenowych o wysokich parametrach wytrzymałościowych i dokładnie określonym z góry kształcie geometrycznym ze względu na niskie ciśnienie w obszarze głowicy roboczej.

Jeśli mechanizm wykorzystuje zarówno dysk, jak i część śrubową, nazywa się to kombinacją. Przy użyciu takich wytłaczarek zorganizowano produkcję polimerów o niskiej elastyczności i lepkości. Ponadto mechanizmy mogą być uniwersalne i wyspecjalizowane, jedno- lub dwustopniowe, bez strefy odgazowania lub z nią. Technologia jest co roku ulepszana, więc różnorodność modeli stale rośnie.

Sprzęt na linii produkcyjnej

Standardowa linia do produkcji rur z polietylenu zwykle obejmuje następujące urządzenia:

- granulowany system podawania polietylenu;

- wytłaczarka

- wyjmowane matryce (głowice robocze);

- urządzenie do formowania próżniowego, kąpiel kalibracyjna, urządzenie ciągnące;

- system chłodzenia;

- przenośnik taśmowy;

- noże i urządzenia tnące;

- System układania rur HDPE.

Produkcja produktu jest w pełni zautomatyzowana. Wszystkie procesy techniczne podczas produkcji są sprawdzane przez system kontroli. Ważne jest, aby jedna firma działała jako dostawca HDPE, ponieważ zmiana surowców będzie wymagała instalacji innego odpowiedniego sprzętu do produkcji komunikacji.

Używany polietylen do rur może posiadać certyfikat potwierdzający jego jakość i zgodność z wymogami dokumentów.

Kroki procesu

Podstawą technologiczną do produkcji komunikacji HDPE jest wyciskanie materiału w stanie stopionym przez otwór formujący (matrycę). Na początkowym etapie granulowany surowiec jest ładowany do leja zasypowego wytłaczarki. Następnie wchodzi do cylindra roboczego wyposażonego w elementy grzewcze.

Poruszając się, pasza przechodzi do gorących odcinków cylindra. W związku z tym wyróżniono 3 obszary robocze:

- piłowanie;

- plastyfikacja polietylenu;

- wypychać.

W strefie plastyfikacji dochodzi do kompresji, homogenizacji, a także topienia granulek polietylenu. Kształt gotowego produktu i jego jakość są określane przez matrycę.

Uwaga! Wytwarzanie rur z polimerów wymaga, aby głowica formująca miała określoną stałą temperaturę podczas przejścia stopu.

W konstrukcjach matryc znajdują się wkłady lub płaskie elementy grzejne. Przechodząc przez zewnętrzną matrycę i trzpień formujący, przedmiot obrabiany nabiera już kształtu cylindrycznego. Następuje proces kalibracji - rura polietylenowa wchodzi do obszaru kąpieli próżniowej, gdzie jest ostatecznie formowana przez dociśnięcie do formy kalibracyjnej.

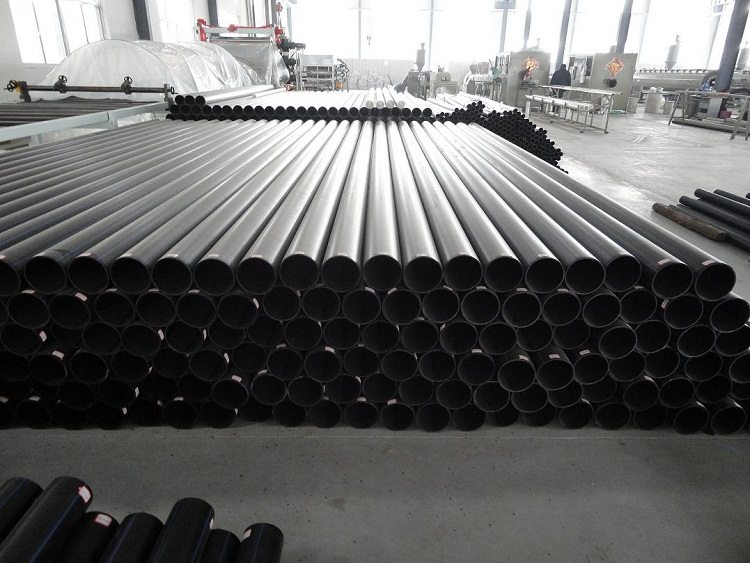

Następnie produkt przechodzi etap chłodzenia i wchodzi do gąsienicy lub przenośnika taśmowego.Na ostatnim etapie rury z polietylenu są cięte nożami lub piłami tarczowymi i układane w stosach. Są oznaczone.

Kontrola jakości produktu

Typowa linia produkcyjna umożliwia produkcję rur i kształtek z polietylenu o następujących rozmiarach:

- rura ciśnieniowa do przewodów wodnych o średnicy 12,5-120,0 cm;

- głowica ciśnieniowa rura gazowa przekrój 12,5–31,5 cm;

- rura osłonowa o średnicy 12,5-120,0 cm.

W warsztacie, w którym odbierane są produkty z rur, należy również zapewnić kontrolę jakości. Przy wejściu odbywa się monitorowanie materiałów eksploatacyjnych na podstawie dokumentów towarzyszących im (na przykład paszportów, certyfikatów).

Podczas produkcji jakość rury kontrolowana jest przez operatora na podstawie informacji z urządzeń pomiarowych i urządzeń. Ponadto ważne jest, aby przeprowadzić wizualną kontrolę powierzchni komunikacyjnych pod kątem obecności skorup, zadrapań lub ugięcia.

Ponadto każda partia rur z polietylenu jest sprawdzana pod kątem zgodności z przepisami norm. Prowadzi to służba kontroli technicznej. Podczas przechowywania i transportu produktów należy przestrzegać zasad: układać rury na płaskich powierzchniach, przyjmować wysokość stosu nie większą niż 2 metry, jeśli są przechowywane przez ponad dwa miesiące, nie więcej niż 3 m - do 2 miesięcy.

Specyfikacja rur

Polietylen jako materiał ma wiele zalet. Jego twórcy wskazują na ogromną żywotność do 300 lat, ale producenci rur gwarantują znacznie niższe wartości.

Uwaga! Produkty polietylenowe są bardzo niezawodne. Wynika to z właściwości samego materiału i technologii ich wytwarzania, w której zbudowany jest polimer.

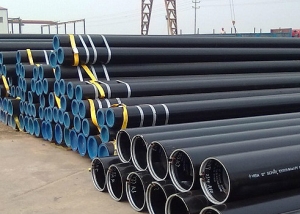

Rury nie są podatne na korozję, różne wpływy środowiska chemicznego, co pozwala na ich instalację pod ziemią, mają wysoką odporność na uderzenia wodne. Ta ostatnia właściwość wynika z plastyczności polietylenu, który pod dużym obciążeniem może się nieco rozciągnąć.

Ponadto komunikacja nie wymaga specjalnej konserwacji i ochrony. Charakteryzują się wysokimi parametrami izolacji termicznej, dlatego przy układaniu pod ziemią dodatkowa izolacja nie jest wymagana. Dodatkowe właściwości to niewielka waga (co znacznie upraszcza prace instalacyjne), prosta technologia montażu oraz duża długość, co zmniejsza liczbę połączeń.

Wadą rur z polietylenu jest jedna - słaba odporność na promieniowanie ultrafioletowe. Dlatego głównym obszarem zastosowania takich produktów są podziemne media.

Rury z polietylenu są nowoczesnym i konkurencyjnym produktem, którego produkcja nie wymaga dużych kosztów finansowych i robocizny. Rury wodociągowe z ich użyciem mają długą żywotność.