Die Verbindung einzelner Rohrleitungselemente erfolgt nach verschiedenen Methoden, am beliebtesten ist jedoch das Schweißen. Diese Methode wird sowohl im Alltag als auch in verschiedenen Industrieunternehmen beim Verbinden von Rohrteilen aus unterschiedlichen Materialien (Metall, Kunststoff) eingesetzt. Die Rohrschweißtechnologie ermöglicht das Verbinden von Teilen an der Rohrleitung in jeder Position, was sehr praktisch ist. Darüber hinaus zeichnen sich Schweißverbindungen im Gegensatz zu Gewindeverbindungen durch eine erhöhte Festigkeit und Dichtheit aus.

Schweißen - die zuverlässigste und langlebigste Verbindung, die bei der Installation von Rohrleitungen für verschiedene Zwecke verwendet wird

Inhalt

Merkmale der Verbindung von Rohrleitungen durch Schweißen

Der Anschluss einzelner Elemente von Rohrleitungen oder Haushaltszweigen erfolgt nach einheitlichen Normen. Der Master verwendet spezielle Geräte, die von GOST reguliert werden und die das Rohr auf die eine oder andere Weise beeinflussen (je nach Einzelfall).

Eine nützliche Information! Der gesamte Prozess besteht darin, einzelne Abschnitte der Pipeline durch eine Naht zu verbinden. Nach Abschluss der Arbeiten ist eine Überprüfung der geschweißten Elemente (die sogenannte Qualitätskontrolle) obligatorisch.

Je nach Art des Aufwandes wird das Rohrschweißen in vier Arten unterteilt:

- Thermal;

- thermomechanisch;

- mechanisch;

- kalt.

Bei der thermischen Methode werden die Rohrkanten erwärmt. Bei thermomechanischen - erfolgt der Anschluss der Rohre durch Erhitzen eines Spezialdrahtes. Das mechanische Verfahren wird in der Regel für industrielle Zwecke eingesetzt und kann aufgrund der Reibungskraft oder gerichteten Explosion durchgeführt werden. Und es gibt auch Kaltschweißen, das mit speziellen chemischen Verbindungen durchgeführt wird. Das Werkzeug wird auf die Kanten der zum Schweißen bestimmten Rohre angewendet und diese werden gedrückt, wodurch sich nach einer Weile eine ziemlich starke Naht bildet.

Das Schweißen von Rohren mit unterschiedlichen Durchmessern erfolgt mit speziellen Leitern. Dies kann die Zuverlässigkeit der Verbindung beeinträchtigen. Wenn jedoch alle Arbeiten korrekt ausgeführt werden, ist die Verbindung fest und luftdicht und hält lange.

Schweißarten und ihre Unterschiede

Das Schweißen ist eine physikalisch-chemische Methode zum Verbinden von Rohrleitungssegmenten, die eine enge Verbindung zwischen zwei Abschnitten einer Struktur herstellen. Dies geschieht entweder durch Schmelzen oder durch plastische Verformung unter Druck. Die Technologie zum Formen einer Schweißnaht kann je nach Art des Schweißens unterschiedlich sein:

- heiß;

- kalt.

Entsprechend der Ausführungsmethode kann dieser Prozess sein:

- Handbuch;

- automatisch.

Die manuelle Methode impliziert, dass alle Phasen der Schweißarbeiten von einer Person ausgeführt werden. Die automatische Methode wird mit speziellen Maschinen durchgeführt. Beim automatischen Schweißen sind alle Stufen mechanisiert und erfordern kein menschliches Eingreifen. In der Vorbereitungsphase nehmen die Assistenten jedoch die erforderlichen Einstellungen vor, indem sie das Schweißprogramm einstellen.Der Preis solcher Maschinen ist recht hoch und wird daher in der Regel in großen Unternehmen, die große Arbeitsmengen ausführen, äußerst selten eingesetzt.

Heute gibt es etwa 50 Schweißarten und eine Vielzahl von Schweißgeräten. Die heute am häufigsten vorkommenden Typen sind:

- Elektroschweißen;

- kalt

- Gas;

- diffus.

Das elektrische Schweißen erfordert die Verwendung spezieller Geräte, die vom Stromnetz gespeist werden

Elektroschweißen

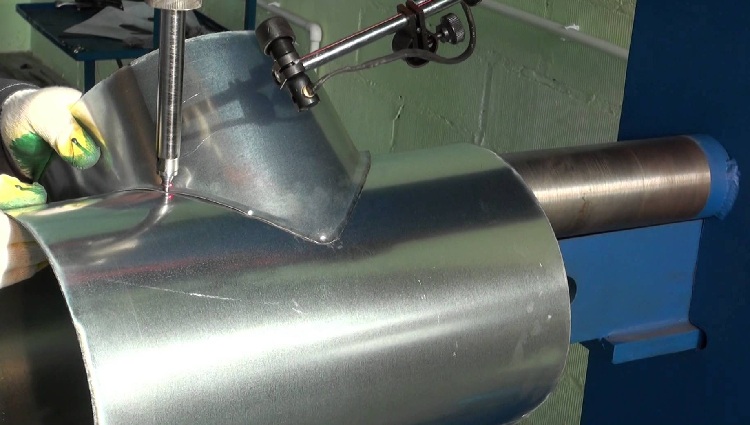

Heute ist die Verwendung des Elektroschweißens die beliebteste Methode. Obwohl vor einigen Jahren Gasbrenner Vorrang hatten. Diese Popularität des Elektroschweißens ist auf die Einfachheit und die geringen Arbeitskosten zurückzuführen. Oft wird es als Lichtbogen oder Kontakt bezeichnet. Je nach Art der angewandten Anstrengungen wird auf die Lichtbogengruppe der thermomechanischen Arbeiten verwiesen.

Dazu ist ein Wechselrichter oder Transformator erforderlich. Dieses Gerät erfüllt die folgende Funktion: Es liefert eine Ladung an die Elektrode. Die Kanten des zu schweißenden Elements werden mit einer Elektrode behandelt. Wenn Materialien in Kontakt kommen, entsteht ein Lichtbogen mit enormer Leistung. Diese Reaktion geht mit der Freisetzung hoher Temperaturen einher, wodurch eine Rohrbearbeitung möglich wird.

Die Beschichtungsschicht (Beschichtung) der Elektrode ermöglicht es Ihnen, während des Betriebs besondere Bedingungen einzuhalten, die den Sauerstofffluss zum Schmelzpunkt verhindern.

Überlegen Sie, von welchen Faktoren die Breite der Naht abhängt:

- von der Dicke der Elektrode;

- aus dem Material der geschweißten Produkte;

- Schweißgeräte können verschiedene Schweißmodi enthalten, was sich auch auf die Eigenschaften der Schweißnaht auswirkt.

- von der Geschwindigkeit des Lichtbogens und der Spannung im Netzwerk.

Die obigen Parameter bestimmen nicht nur die Eigenschaften der Schweißnaht, sondern auch die Menge der beim Schweißen gebildeten Schlacke.

Wichtig! Es sei daran erinnert, dass die gebildete Schlacke entfernt werden muss.

Das elektrische Schweißen von Rohren wird als billiger als Gas angesehen, es dauert jedoch länger, eine Naht auf diese Weise zu erstellen. Weitere Vorteile des Elektroschweißens sind:

- Funktionalität;

- Universalität.

Ohne Elektroden, deren Größe je nach Art der verarbeiteten Rohre gewählt wird, ist kein Elektroschweißen möglich

Elektrodenauswahl

Schweißnähte können unterschiedlich sein. Ihre Qualität hängt in der Regel davon ab, welche Elektrode zum Schweißen von Rohren verwendet wurde. Die Wahl der Elektrode hängt von mehreren wichtigen Faktoren ab:

- Material, aus dem das Rohr besteht;

- Rohrquerschnittsanzeige;

- Wandstärke.

Eine nützliche Information! Bei dünnwandigen Rohren werden Elektroden mit einer Dicke von 2-3 mm verwendet. Das Schweißen von dickwandigen Rohren erfolgt mit Elektroden mit einem Durchmesser von 4–5 mm.

Alle Elektroden unterscheiden sich je nach Dicke der Beschichtung. Das prozentuale Verhältnis der Masse der Beschichtung zur Gesamtmasse der Elektrode kann im Bereich von 3 bis 20% liegen. Eine auf dem Elektrodenstab abgeschiedene Überzugsschicht schafft die notwendige Umgebung, in der der Prozess ohne Sauerstoff abläuft. Es gibt ein bestimmtes Muster - die Menge an Schlacke, die die Qualität der Naht beeinflusst, hängt von der Dicke der Überzugsschicht ab.

Bei der Auswahl einer Elektrode müssen alle oben genannten Parameter berücksichtigt werden. Um eine qualitativ hochwertige Schweißnaht zu erhalten, sollten viele Faktoren berücksichtigt werden, die die Verträglichkeit verschiedener Elektrodentypen mit Rohren beeinflussen.

Kaltschweißen

Das Kaltschweißen von Rohren wird in der entsprechenden Dokumentation geregelt und ist eine Methode, um dauerhafte, dichte Verbindungen zu erhalten. Dieses Verfahren eliminiert die Erwärmung der geschweißten Teile und die Verbindung selbst wird aufgrund von Verformung durchgeführt. Das Kaltschweißen wird aufgrund des auf das Teil ausgeübten Drucks durchgeführt. Durch ein solches Schweißen wird die Oxidschicht zerstört und die Verbindung auf atomarer Ebene (Atomdiffusion) durchgeführt.

Das Schweißen wird je nach Technologie in drei Arten unterteilt:

- Punkt;

- Naht;

- Hintern.

Das Kaltpunktschweißen wird mit einem Stempel durchgeführt. Der Stempel ist ein Gerät, das das Pressen von Materialien durchführt. Der zweite Typ - das Nahtschweißen - wird auf zwei Arten durchgeführt: Schweißen über die gesamte Länge und Ausführen von Schweißpunkten, die anschließend eine durchgehende Naht bilden. Die Verbindungsoption wird aufgrund der starken Kompression durchgeführt, die in den Klemmen der Elemente fixiert ist.

Betrachten Sie die Hauptanwendungsbereiche der Kaltmethode:

- Verbindung von Teilen aus einem Metall;

- die Herstellung von Metall, das mehrere Schichten aufweist, die durch verschiedene Metalle dargestellt werden;

- bei der Verstärkung von Aluminiumdrähten. Die Verstärkung besteht aus Kupfer.

Das Kaltschweißverfahren ist heute sehr beliebt. Seine Popularität beruht auf den folgenden Vorteilen:

- Beim Kaltschweißen ist eine Verformung der Metallteile ausgeschlossen. Dies liegt daran, dass die Werkstücke nicht erwärmt werden;

- Mit dieser Methode erhalten Sie eine sehr saubere Naht, die sich durch hohe Festigkeit und Dichtheit auszeichnet. Außerdem benötigt er keine zusätzliche Verarbeitung;

Beachten Sie! Es gibt Fälle, in denen Kaltschweißen der einzige Ausweg ist. Beispielsweise kann die Kombination von Aluminium und Kupfer nur durch Kaltschweißen durchgeführt werden.

- Nach Durchführung dieses Vorgangs verbleibt kein Abfall (Elektrodenrückstände, Metallspritzer usw.).

- Arbeit wird ohne Stromverbrauch geleistet;

- Diese Methode ist unter anderem umweltfreundlich, da die Arbeiten ohne Freisetzung toxischer Substanzen sowie ohne für das menschliche Auge schädliche Strahlung durchgeführt werden.

- die Fähigkeit, große Bereiche beim Explosionsschweißen zu verbinden.

Gasschweißen

Der Anschluss verschiedener Rohrtypen mit einem Gasbrenner ist eine sehr alte, aber auch zuverlässige Methode zur Installation der Kommunikation. Zu diesem Zweck werden spezielle Gasbrenner verwendet, die das Rohr auf hohe Temperaturen erwärmen können.

Durch die Erwärmung der Kante mit dem Verbindungsdraht erreicht sie schnell den Schmelzpunkt. Dadurch schwimmt das Metall übereinander und es wird eine dauerhafte einteilige Verbindung erhalten, die gegen mechanische Beanspruchung beständig ist.

Berücksichtigen Sie die Hauptvorteile des Gasschweißens bei der Installation von Rohrleitungen in verschiedenen Richtungen:

- hohe Effizienz der Methode;

- Durch die Verwendung eines Gasbrenners erhalten Sie eine saubere, hochwertige Naht.

- der Prozess ist nicht besonders komplex;

Die Nachteile dieser Methode umfassen:

- Arbeiten mit einem Gasbrenner sollten nur von einem Spezialisten durchgeführt werden, der über bestimmte Fähigkeiten auf diesem Gebiet verfügt.

- Das Gasschweißen ist eine ziemlich teure Methode, da es teure Ressourcen verbraucht.

Diffuses Schweißen

Alle bisherigen Methoden zum Schweißen von Rohren werden zum Verbinden von Metallrohren verwendet. Heute konkurrieren solche Produkte auf dem Baumarkt mit Kunststoffteilen. Um die einzelnen Elemente der Kunststoffkommunikation miteinander zu verbinden, wird eine spezielle Methode verwendet, die große Popularität erlangt hat - das diffuse Schweißen.

Das diffuse Schweißen ist eine Methode zum Verbinden von Polymerrohren - Polypropylen, PE und andere

Die Hauptvorteile eines solchen Schweißens sind:

- eine ästhetische Naht erhalten;

- minimal erforderliche Werkzeuge;

- hohe Installationsgeschwindigkeit;

- attraktiver Preis.

Um eine dauerhafte Verbindung zweier Kunststoffrohre zu erreichen, werden spezielle Geräte verwendet, die den Kunststoff erwärmen. Solche Geräte sind mit verschiedenen Düsen ausgestattet. Alle Düsen haben einen eigenen Durchmesser, der für die Größe des Querschnitts eines bestimmten Rohrs geeignet ist.

Betrachten Sie die Hauptschritte beim Verbinden zweier Kunststoffrohre mit einem solchen Gerät:

- Mit Blick auf den Durchmesser der angeschlossenen Rohre wird die gewünschte Düse ausgewählt.

- Im Gerät werden Rohre verlegt.

- Das Material der Rohre wird erwärmt und ihre Enden werden in der Vorrichtung zusammengedrückt.

- Nachdem die Verbindungsnaht gebildet wurde, schaltet sich das Gerät aus.

Nach einigen Stunden kann die resultierende Verbindung bereits betrieben werden. Diese Methode ist recht einfach und schnell und die Rohrschweißlinie ist langlebig und genau.

Arten von Schweißverbindungen

Für verschiedene Rohrtypen (in Bezug auf Material und Zweck) ist die Anwendung verschiedener Schweißmethoden die Norm. In fast allen Fällen ist jedoch elektrischer Wechselstrom erforderlich. Dies ist auf finanzielle Vorteile zurückzuführen, da die Nutzung anderer Optionen für elektrische Energie mit höheren Kosten verbunden ist. Schweißverbindungen sind zwei oder mehr Teile, die durch Schweißnähte miteinander verbunden werden.

Betrachten Sie die Haupttypen von Schweißverbindungen:

- Hintern;

- eckig;

- überlappend.

Wichtig! Beim Schweißen von Rohren mit einer Wandstärke von mehr als 3 mm müssen die Kanten abgeschnitten werden. Der Gelenköffnungswinkel sollte nicht mehr als 60–70 ° betragen. Beim Schneiden von Rohren zum Schweißen müssen die Fasen von den Enden entfernt werden. Dies kann mechanisch oder auf andere geeignete Weise erfolgen.

Hintern. Diese Art der Schweißverbindung ist sehr häufig, da während des Garvorgangs praktisch keine Verformung auftritt. Darüber hinaus weisen solche Verbindungen die geringsten inneren Spannungen auf. Sie unterscheiden sich auch in erhöhten Festigkeitseigenschaften sowohl unter statischen als auch unter dynamischen Belastungen. Nähte während eines solchen Schweißens können sein:

- einfach (für Rohre mit Querschnittsanzeigen bis 500 mm);

- doppelt (für Rohre mit einem Querschnitt über 600 mm).

Ecke Eckverbindungen sind eine Unterart des Stumpfschweißens und werden in der Regel zum Verbinden von Rohren mit zusätzlichen Teilen in einem Winkel verwendet. Das Rohrschweißen in einem Winkel wird auf zwei Arten durchgeführt:

- mit abgeschrägten Kanten;

- ohne Abschrägung.

Die Festigkeitseigenschaften der Eckverbindungen sind nicht so gut wie die der Stoßverbindungen, sie sind jedoch immer noch recht gut.

Überlappung. Eine solche Verbindung wird nicht zum Schweißen von Metallrohren verwendet. Sie sind in der Regel durch Einzelteile oder Kunststoffrohre verbunden. Dies liegt an der Tatsache, dass eine solche Verbindung am unzuverlässigsten ist.

Technologie zum Schweißen dickwandiger Rohre

Das Schweißen von dickwandigen Rohren wird durchgeführt, wenn die Wandstärke des Rohrs 20 mm überschreitet. Ein solches Schweißen wird in Schichten erhöhter Dicke durchgeführt. Auf diese Weise können Sie die Stärke der Verbindung um 10-15% erhöhen. Diese Art von Arbeit wird normalerweise von zwei Schweißern gleichzeitig ausgeführt. Der erste Schweißer trägt eine normale Naht und der zweite eine dicke Schicht auf.

So schweißen Sie Rohre mit dicken Wänden:

- Das Schweißen beginnt in der Deckenposition mit einer allmählichen Zunahme der Schweißnahtdicke (die Linie zum Schweißen dickwandiger Rohre sollte so gleichmäßig wie möglich sein).

- Als nächstes müssen Sie in eine halbvertikale Position gehen.

- Mit der Elektrode wird eine horizontale Plattform ausgeführt.

- Dann wird in der unteren Position geschweißt. Dies ermöglicht die Verwendung von Elektroden mit einer Dicke von bis zu 5 mm.

Spielrohrschweißen

Viele Menschen fragen sich: Wie schweißt man Rohre unter Freiraum? Und selbst einige Experten verstehen nicht ganz, wie man Pfeifen mit dieser Methode kocht. Dies gilt insbesondere für junge Menschen, die gerade technische und berufliche Schulen absolviert haben.

Zunächst ist es beim Schweißen von Rohren unter Spiel erforderlich, die Rohre zu greifen. Dies eliminiert die Möglichkeit einer Verformung der Wurzel. Wie viele Haftpunkte müssen ausgeführt werden - hängt von der Größe der Rohre ab. Teile werden aufgefangen, damit der Spalt an der Verbindungsstelle nicht konvergiert.

Nach dem Durchführen einer Verbindung der Verbindung muss diese gereinigt werden. Darüber hinaus ist es sehr wichtig, sich daran zu erinnern, dass Sie beim Schweißen unter dem Lumen Defekte an der Wurzel (z. B. Risse) entfernen müssen. Nach der Reinigung der Oberfläche wird die Naht gefüllt. Das Füllen einer Naht wird in der Regel als der einfachste Schritt angesehen. In einigen Fällen sind jedoch bis zu 30% der Wurzel erforderlich, um sie zu füllen.

Es wird empfohlen, beim Füllen der Naht eine kleine Aussparung zu lassen. Eine Tiefe von 1,5 mm ist ausreichend. Dies ist notwendig, um die Verkleidung durchzuführen. Wenn Sie dies tun, liegt das Verkleidungsmaterial sehr sauber in dieser kleinen Furche und Sie erhalten eine ästhetische Naht. Es ist sehr wichtig, sich an zwei Regeln zu erinnern: Beim Füllen der Naht ist es notwendig, den Arbeitswinkel beizubehalten und auch auf einem kurzen Bogen zu kochen.