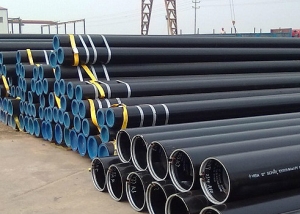

Paip keluli secara terpisah PPU PE dihasilkan sesuai dengan standard keadaan 30732 dan dimaksudkan untuk digunakan dalam jaringan di mana tahap perlindungan maksimum bahan yang dipompa melalui saluran dari pengaruh luaran diperlukan. Saluran paip yang dipasang dari produk tersebut dicirikan oleh kehilangan haba yang minimum. Saluran yang diasingkan dengan sarung PE digunakan untuk pemasangan di bawah tanah dan semestinya dilengkapi dengan konduktor penunjuk SODK.

Paip PE dalam penebat busa poliuretana - adalah bahan moden untuk pemasangan sistem pemanasan dan lebuh raya lain

Kandungan

Buih poliuretana sebagai bahan

Pipa PE PPU sebagai bahan penebat panas mempunyai lapisan busa poliuretana. Ia dicirikan oleh pekali kekonduksian terma yang rendah (pada tahap 19-28 mW / m * K). Dalam kes umum, untuk paip (St, PE), PPU adalah plastik termoset yang tidak boleh dileburkan dengan struktur selular.

Kira-kira 97% isipadu ditampung oleh liang dan rongga yang dipenuhi gas dengan kekonduksian haba yang sangat rendah (bahagian liang tertutup adalah dari 90 hingga 95 peratus). Selebihnya 3% isipadu PUF adalah bahan padat yang membentuk kerangka dinding, tulang rusuk, dan memberikan kekuatan mekanikal.

Buih poliuretana adalah sistem dua komponen. Ia terdiri daripada:

- poliol sebagai satu komponen yang mengandungi pemangkin, poliol, penstabil, agen peniup;

- komponen isosianat yang mengandungi PMDI (polimer diphenylmethanediisocyanate).

Bahan ini adalah salah satu penebat haba yang paling berkesan yang digunakan dalam pembinaan saluran paip moden untuk minyak, pemanasan, gas, siling, lantai, dinding, dinding, dll.

Nota! Buih poliuretana dicirikan oleh julat ketumpatan yang ketara: 40-200 kg / m3. Ini membolehkan penggunaan PPU sebagai penebat haba lantai.

Mengisi PPU keras adalah bahan buih. Ia diperoleh dalam bentuk blok sesuai dengan ukuran acuan suntikan. Nilai toleransi pengecutan adalah 4 cm.

Tahap produk pembuatan dalam penebat busa poliuretana

Proses pembuatan saluran dalam penebat busa poliuretana dapat dibahagikan kepada lapan peringkat teknologi, masing-masing dijalankan sesuai dengan dokumen peraturan:

- Kawalan kualiti bahan dan bahan mentah.

- Penyediaan permukaan luar paip keluli.

- Penubuhan elemen SODK dan pemusatan.

- Menarik produk keluli dengan pemusat dan konduktor UEC ke sarung kalis air yang diperbuat daripada polietilena.

- Penstabilan suhu.

- Mengisi komponen PPU.

- Tempoh memegang.

- Kawalan kualiti produk siap.

Komponen utama untuk pengeluaran saluran dan elemen berbentuk dalam PPU adalah:

- paip dengan keratan rentas luaran 5,7-102,0 sentimeter, panjang hingga 12 meter, yang mematuhi GOST 8733, 10705, 550, 8731, 20295;

- peralihan keluli, selekoh, tees dan produk berbentuk lain yang sesuai dengan GOST 17380, 17376, 17375, 17378;

- Sarung polietilena HDPE warna hitam dengan kepadatan gred tinggi tidak lebih rendah daripada 80 (mengikut dokumen 18599).

Petunjuk kehilangan haba paip dalam busa poliuretana dikurangkan kepada keperluan SNiP 2.04.14.

Penerangan mengenai proses pengeluaran paip

Pada peringkat pertama, paip keluli dan sarung polietilena tertakluk kepada kawalan. Di samping itu, dokumentasi diperiksa (pasport, sijil, dll.) Untuk bahan mentah. Untuk memastikan lekatan normal lapisan PPU ke paip, penting untuk menghilangkan karat, kerak, debu, berminyak, noda minyak dan bahan cemar lain dari permukaannya.

Nota! Untuk melakukan ini, sikat, peletupan manik, atau peledakan tembakan, rawatan kimia, atau api boleh digunakan.

Pada peringkat seterusnya, sepanjang keseluruhan paip keluli, pemusat dipasang pada jarak yang jauh antara satu sama lain. Mereka akan memegang produk di tengah sarung polietilena. Kawat tembaga SODK diletakkan melalui telinga pemusat.

Kemudian, dengan bantuan alat penarik trek, strukturnya diletakkan di dalam shell PE kalis air. Ini memastikan kesamaan jarak antara keluli dan paip polietilena pada bila-bila masa. Dalam kes ini, saluran paip bertebat akan dicirikan oleh ketebalan lapisan PUF yang sama. Penstabilan suhu dilakukan di ruang khas, di mana struktur dipanaskan hingga 23 darjah (untuk peningkatan lekatan busa poliuretana dan permukaan keluli).

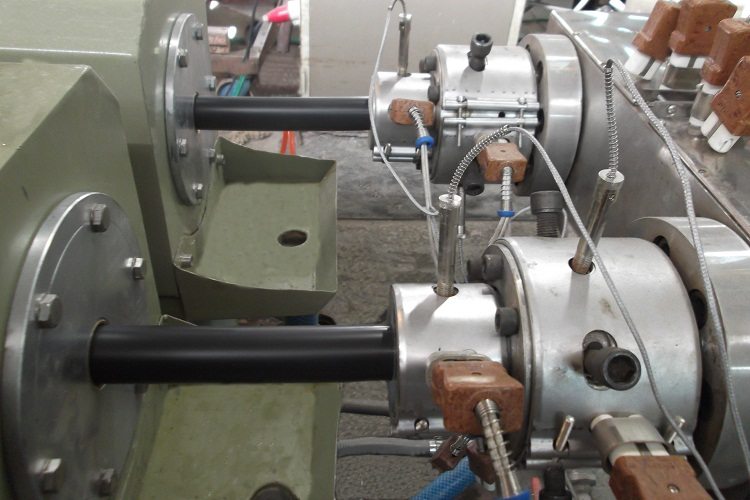

Pada peringkat seterusnya, bebibir pemutus dipasang di hujung produk, salah satunya terdapat bukaan untuk ekzos udara dan mengisi busa dengan mesin bertekanan tinggi. Semasa menuangkan, paip diletakkan pada sudut 1-15 darjah hingga mendatar. Pendedahan produk diperlukan untuk mencapai prestasi dan lekatan maksimum.

Pengeluaran paip dalam penebat dan kelengkapan busa poliuretana menunjukkan kawalan ketat terhadap proses pengeluaran dan kualiti produk siap

Ciri-ciri sarung polietilena

Paip dalam penebat busa poliuretana dengan sarung polietilena digunakan untuk laluan tanpa saluran. Untuk pembuatan struktur luaran, PND yang diterangi termal digunakan, mempunyai warna hitam gred 273-79 dari gred pertama dan tertinggi, dan dihasilkan mengikut piawaian negara 16338.

Cangkang polietilena untuk paip yang terletak di penebat busa poliuretana dihasilkan dengan ukuran standard 12.5-122.0 sentimeter pada garis penyemperitan. Mereka melindungi saluran keluli busa poliuretana yang terisolasi dari pelbagai pengaruh di dalam tanah, dan juga melindungi dari kakisan luaran.

Cengkerang harus mempunyai permukaan yang halus dengan garis longitudinal kecil yang dapat diterima, beralun, dipotong secara merata tanpa burr di hujungnya. Ciri-ciri utama saluran polietilena di mana paip terletak di penebat busa, adalah:

- pemanjangan pada waktu rehat (relatif): 350% (tidak kurang);

- perubahan panjang shell PE setelah pemanasan pada suhu 110 darjah: 3% (tidak lebih);

- ketahanan terhadap beban tegangan 4 ribu kPa, dalam larutan surfaktan, pada t = 80 ºС: 2 ribu jam (tidak kurang).

Kimpalan paip shell setelah mengisi busa poliuretana hendaklah kedap udara.

Proses pembuahan dan pencampuran komponen PPU

Semasa pencampuran komponen poliisosianat dan poliol dalam petak pencampuran mesin pemutus, satu emulsi tersebar halus terbentuk. Peningkatan suhu dan peningkatan kelikatan campuran dijelaskan oleh tindak balas eksotermik yang berlaku di dalamnya. Apabila suhu mencapai nilai lebih dari 25-28 darjah, komposisi dan pembentukan gas berbuih yang kuat bermula, yang dicatat sebagai masa permulaan penebat paip.

Kerang untuk paip dibuat dengan penyemperitan, tetapi dindingnya jauh lebih tipis daripada paip konvensional, jadi semasa menuangkan busa, anda mesti mengikuti teknologi dengan tegas

Proses pembentukan gas ditstabilkan oleh peningkatan kelikatan campuran busa poliuretana dan kehadiran penstabil busa organosilikon di dalamnya. Pertumbuhan gelembung tambahan juga mungkin berlaku kerana reaksi poliisosianat dan kelembapan udara. Proses kimia membawa kepada kemunculan struktur polimer (tiga dimensi).Permulaan pembentukannya dicatatkan sebagai masa gelasi.

Nota! Selepas gegaran ini, pergerakan mekanikal, dan kesan lain pada pemasangan struktur boleh menyebabkan fakta bahawa lapisan busa poliuretana dari busa pengeras kehilangan kualiti secara dramatik.

Untuk ini, paip dalam penebat haba disimpan di rak. Pada masa ini, terdapat banyak kumpulan yang tidak bertindak balas dalam matriks polimer. Pempolimeran selanjutnya dicirikan oleh masa kehilangan kelekatan oleh permukaan busa dan masa yang diperlukan untuk mengisi ruang antara cengkerang dan paip. Selepas beberapa jam, proses kimia selesai, setelah beberapa hari - kelonggaran mekanikal.

Pemasangan produk bertebat termal

Pemasangan saluran paip menggunakan paip bertebat terdiri daripada langkah-langkah berikut:

- melucutkan penebat haba pada jarak tidak lebih dari 30 cm dari setiap tepi produk;

- sendi dikimpal;

- pemasangan lengan mengecil pada paip;

- mengisi rongga di bawah gandingan dengan busa;

- in situ pemendapan gandingan dengan pemanasan untuk mendapatkan sambungan yang ketat.

Sendi yang dikimpal mesti diperiksa kekuatannya menggunakan alat pengesan cacat mudah alih. Semasa menyegel sendi, semasa pengelasan, penting untuk menutup hujung penebat yang dilucutkan dengan beberapa bahan yang tidak mudah terbakar (contohnya, kain asbestos), kerana kedua-dua PE dan PUF adalah bahan yang mudah terbakar.

Selalunya pemasangan saluran dengan penebat haba yang dipasang sebelumnya dilakukan dengan kaedah penggerudian mendatar. Susut lengan atau kaset membolehkan anda mendapatkan sarung pelindung, yang mana sifat dan kualitinya tidak akan lebih rendah daripada cengkerang produk. Selain paip, selekoh terlindung juga tersedia, mempunyai sudut 15-90 darjah, peralihan, cabang tee, tees (lubang yang berbeza dan sama), elemen dengan kabel output, elemen berbentuk P- dan Z. Semua ciri produk tambahan untuk saluran paip ditetapkan dalam piawaian.

Oleh itu, paip dalam penebat PE PPU adalah produk yang sangat efisien yang membolehkan anda dengan cepat memasang saluran paip pemanasan, pemanasan, bekalan air panas, diletakkan di bawah tanah.