Połączenie poszczególnych elementów rurociągów odbywa się różnymi metodami, jednak najpopularniejszym ze wszystkich jest spawanie. Ta metoda jest stosowana zarówno w życiu codziennym, jak i w różnych przedsiębiorstwach przemysłowych przy łączeniu części rur z różnych materiałów (metal, plastik). Technologia spawania rur umożliwia łączenie części rurociągu w dowolnej pozycji, co jest bardzo wygodne. Ponadto złącza spawane charakteryzują się zwiększoną wytrzymałością i szczelnością, w przeciwieństwie do połączeń gwintowanych.

Spawanie - najbardziej niezawodne i trwałe połączenie stosowane w instalacji rurociągów do różnych celów

Zadowolony

Cechy połączenia rurociągów przez spawanie

Połączenie poszczególnych elementów rurociągów lub odgałęzień domowych odbywa się zgodnie z jednolitymi standardami. Mistrz używa specjalnego sprzętu regulowanego przez GOST, który wpływa w taki czy inny sposób na rurę (w zależności od konkretnego przypadku).

Pomocna informacja! Cały proces polega na połączeniu poszczególnych odcinków rurociągu przez szew. Po zakończeniu pracy kontrola spawanych elementów (tzw. Kontrola jakości) jest obowiązkowa.

W zależności od rodzaju zastosowanego wysiłku spawanie rur dzieli się na cztery typy:

- termiczny;

- termomechaniczny;

- mechaniczny;

- zimno.

Metodą termiczną krawędzie rury są podgrzewane. W przypadku termomechaniki - połączenie rur odbywa się przez podgrzanie specjalnego drutu. Metodę mechaniczną stosuje się z reguły do celów przemysłowych i można ją przeprowadzić z powodu siły tarcia lub ukierunkowanej eksplozji. I jest również spawanie na zimno, które odbywa się za pomocą specjalnych związków chemicznych. Narzędzie nakłada się na krawędzie rur przeznaczonych do spawania i są one prasowane, w wyniku czego po pewnym czasie powstaje dość silny szew.

Rury spawalnicze o różnych średnicach wykonuje się za pomocą specjalnych przewodów. Może to wpłynąć na niezawodność połączenia, jednak jeśli cała praca zostanie wykonana poprawnie, połączenie będzie mocne i szczelne i będzie trwać długo.

Rodzaje spawów i ich różnice

Spawanie to fizykochemiczna metoda łączenia segmentów rurociągu, która tworzy ścisłe połączenie między dwoma odcinkami konstrukcji. Odbywa się to przez stopienie lub odkształcenie plastyczne pod ciśnieniem. Technologia formowania spoiny może się różnić w zależności od rodzaju spawania:

- gorąco;

- zimno.

Zgodnie z metodą wykonania proces ten może być:

- podręcznik;

- automatyczny.

Metoda ręczna oznacza, że wszystkie etapy prac spawalniczych wykonuje osoba. Metoda automatyczna jest wykonywana przy użyciu specjalnych maszyn. W spawaniu automatycznym wszystkie etapy są zmechanizowane i nie wymagają interwencji człowieka, jednak na etapie przygotowania kreatory dokonują niezbędnych ustawień, ustawiając program spawania.Cena takich maszyn jest dość wysoka i dlatego są one bardzo rzadko używane z reguły w dużych przedsiębiorstwach, które wykonują duże ilości pracy.

Obecnie istnieje około 50 rodzajów spawalniczych i ogromna różnorodność urządzeń spawalniczych. Najpopularniejsze typy dzisiaj to:

- spawanie elektryczne;

- zimno

- gaz;

- rozproszony.

Spawanie elektryczne

Obecnie stosowanie spawania elektrycznego jest najpopularniejszą metodą. Chociaż kilka lat temu priorytetem były palniki gazowe. Taka popularność spawania elektrycznego wynika z prostoty i niskiego kosztu pracy. Często nazywa się to łukiem lub kontaktem. W zależności od rodzaju zastosowanych wysiłków odnosi się do grupy łukowej prac termomechanicznych.

Aby to zrobić, wymagany jest falownik lub transformator. To urządzenie spełnia następującą funkcję - dostarcza ładunek do elektrody. Krawędzie spawanego elementu są obrabiane elektrodą. Kiedy materiały stykają się, powstaje łuk elektryczny o ogromnej mocy. Reakcji towarzyszy uwolnienie wysokich temperatur, co umożliwia zaangażowanie w obróbkę rur.

Warstwa powłoki (powłoki) elektrody pozwala zachować podczas pracy specjalne warunki, które zapobiegają przepływowi tlenu do temperatury topnienia.

Zastanów się, jakie czynniki zależą od szerokości szwu:

- od grubości elektrody;

- z materiału spawanych produktów;

- urządzenia spawalnicze mogą obejmować różne tryby spawania, co również wpływa na charakterystykę spoiny;

- od prędkości łuku i napięcia w sieci.

Powyższe parametry określają nie tylko charakterystykę spoiny, ale także ilość żużla powstającego podczas spawania.

Ważny! Warto pamiętać, że utworzony żużel należy usunąć.

Elektryczne spawanie rur jest uważane za tańsze niż gaz, jednak w ten sposób powstaje szew. Inne zalety spawania elektrycznego obejmują:

- funkcjonalność;

- uniwersalność.

Niemożliwe jest wykonanie spawania elektrycznego bez elektrod, których wielkość dobiera się w zależności od rodzaju przetwarzanych rur

Wybór elektrody

Spoiny mogą być różne, z reguły ich jakość zależy od tego, która elektroda została użyta do spawania rur. Wybór elektrody zależy od kilku ważnych czynników:

- materiał, z którego wykonana jest rura;

- wskaźnik przekroju rury;

- grubość ściany.

Pomocna informacja! W przypadku rur cienkościennych stosuje się elektrody o grubości 2-3 mm. Spawanie rur grubościennych odbywa się za pomocą elektrod o średnicy 4–5 mm.

Wszystkie elektrody różnią się w zależności od grubości powłoki. Procentowy stosunek masy powłoki do całkowitej masy elektrody może wynosić od 3 do 20%. Warstwa powlekająca osadzona na pręcie elektrody tworzy niezbędne środowisko, w którym proces zachodzi bez tlenu. Istnieje pewien wzór - ilość żużla, który wpływa na jakość szwu, zależy od grubości warstwy powłoki.

Przy wyborze elektrody należy wziąć pod uwagę wszystkie powyższe parametry. Aby uzyskać spoinę wysokiej jakości, należy zwrócić uwagę na wiele czynników wpływających na kompatybilność różnych rodzajów elektrod z rurami.

Spawanie na zimno

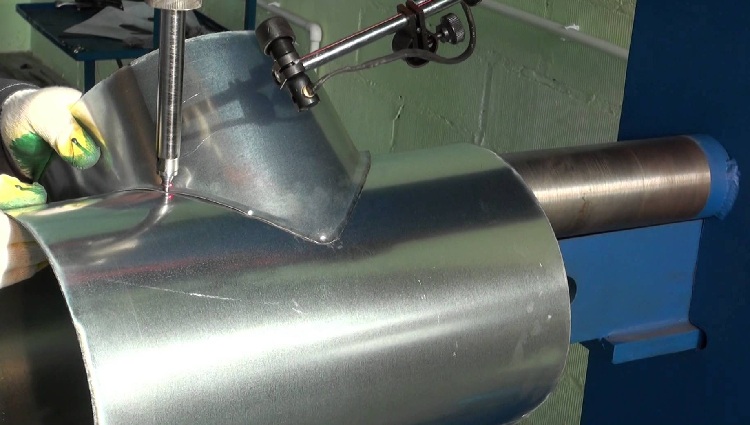

Spawanie rur na zimno jest regulowane odpowiednią dokumentacją i jest metodą uzyskania trwałych, szczelnych połączeń. Ta metoda eliminuje nagrzewanie spawanych części, a samo połączenie jest wykonywane z powodu deformacji. Spawanie na zimno odbywa się z powodu nacisku wywieranego na część. W wyniku takiego spawania warstwa tlenkowa ulega zniszczeniu, a połączenie jest wykonywane na poziomie atomowym (dyfuzja atomowa).

Takie spawanie dzieli się na trzy typy w zależności od technologii:

- punkt;

- szew;

- krupon.

Spawanie w zimnych punktach odbywa się za pomocą stempla. Dziurkacz to urządzenie, które wykonuje prasowanie materiałów. Drugi rodzaj - spawanie szwów, odbywa się na dwa sposoby: spawanie na całej długości i wykonywanie punktów spawania, które następnie tworzą ciągły szew. Opcja łączenia jest wykonywana ze względu na silne ściskanie zamocowane w zaciskach elementów.

Rozważ główne obszary zastosowania metody na zimno:

- połączenie części wykonanych z jednego metalu;

- produkcja metalu, który ma kilka warstw reprezentowanych przez różne metale;

- podczas wzmacniania drutów aluminiowych. Wzmocnienie wykonane jest z miedzi.

Metoda spawania na zimno jest dziś dość popularna. Jego popularność wynika z następujących zalet:

- podczas spawania na zimno wyklucza się deformację części metalowych. Wynika to z faktu, że przedmioty nie są podgrzewane;

- Zastosowanie tej metody pozwala uzyskać bardzo czysty szew, charakteryzujący się wysoką wytrzymałością i szczelnością. Ponadto nie potrzebuje dodatkowego przetwarzania;

Uwaga! Zdarzają się przypadki, gdy jedynym wyjściem jest spawanie na zimno. Na przykład połączenie aluminium i miedzi można wykonać tylko przez spawanie na zimno.

- po wykonaniu tego procesu nie pozostały żadne odpady (pozostałości elektrod, odpryski metalu itp.);

- praca jest wykonywana bez użycia prądu;

- ta metoda, między innymi, jest przyjazna dla środowiska, ponieważ praca odbywa się bez uwalniania toksycznych substancji, a także bez promieniowania szkodliwego dla ludzkich oczu.

- możliwość łączenia dużych obszarów podczas spawania wybuchowego.

Spawanie gazowe

Połączenie różnych rodzajów rur za pomocą palnika gazowego jest bardzo starym, ale także niezawodnym sposobem instalowania komunikacji. Do tych celów stosuje się specjalne palniki gazowe, które są w stanie ogrzać rurę do wysokich temperatur.

Ze względu na ogrzewanie krawędzi za pomocą drutu łączącego szybko osiąga temperaturę topnienia. W rezultacie metal unosi się jedna na drugiej i uzyskuje się trwałe jednoczęściowe połączenie, które jest odporne na obciążenia mechaniczne.

Rozważ główne zalety zastosowania spawania gazowego do instalacji rurociągów o różnych kierunkach:

- wysoka wydajność metody;

- zastosowanie palnika gazowego pozwala uzyskać schludny, wysokiej jakości szew;

- proces nie jest szczególnie skomplikowany;

Wady tej metody obejmują:

- praca z palnikiem gazowym powinna być wykonywana tylko przez specjalistę, który ma pewne umiejętności w tej dziedzinie;

- spawanie gazowe jest dość kosztowną metodą, ponieważ wykorzystuje drogie zasoby.

Spawanie rozproszone

Wszystkie poprzednie metody spawania rur są używane do łączenia rur metalowych, ale dziś takie produkty konkurują na rynku budowlanym z częściami z tworzywa sztucznego. Aby połączyć poszczególne elementy komunikacji z tworzywa sztucznego, stosuje się specjalną metodę, która zyskała dużą popularność - spawanie rozproszone.

Główne zalety takiego spawania obejmują:

- uzyskanie estetycznego szwu;

- minimalne wymagane narzędzia;

- wysoka prędkość instalacji;

- atrakcyjna cena.

Aby uzyskać trwałe połączenie dwóch rur z tworzywa sztucznego, stosuje się specjalne urządzenia, które ogrzewają plastik. Takie urządzenia są wyposażone w różne dysze. Wszystkie dysze mają własną średnicę, odpowiednią do wielkości przekroju konkretnej rury.

Rozważ główne etapy łączenia dwóch rur z tworzywa sztucznego za pomocą takiego urządzenia:

- Wybierając pożądaną dyszę, koncentrując się na średnicy połączonych rur.

- Rury są układane wewnątrz urządzenia.

- Materiał rur jest podgrzewany, a ich końce są ściśnięte w urządzeniu.

- Po utworzeniu szwu łączącego urządzenie wyłącza się.

Po kilku godzinach uzyskany związek można już uruchomić. Ta metoda jest dość prosta i szybka, a linia do spawania rur jest trwała i dokładna.

Rodzaje połączeń spawanych

W przypadku różnych rodzajów rur (pod względem materiału i przeznaczenia) normą jest stosowanie różnych metod spawania. Jednak w prawie wszystkich przypadkach wymagany jest elektryczny prąd przemienny. Wynika to z korzyści finansowych, ponieważ zastosowanie innych opcji energii elektrycznej wiąże się z większymi kosztami. Złącza spawane to dwie lub więcej części, które są połączone za pomocą spawów.

Rozważ główne typy połączeń spawanych:

- krupon;

- kątowy;

- zachodzące na siebie.

Ważny! Podczas spawania rur o grubości ścianki większej niż 3 mm konieczne jest przycięcie ich krawędzi. Kąt rozwarcia złącza nie powinien przekraczać 60–70 °. Podczas cięcia rur do spawania konieczne jest usunięcie fazowania z końców. Można to zrobić mechanicznie lub w inny odpowiedni sposób.

Krupon. Ten rodzaj złącza spawanego jest bardzo powszechny ze względu na fakt, że praktycznie nie dochodzi do odkształcenia podczas procesu gotowania. Ponadto takie połączenia mają najniższe naprężenia wewnętrzne. Różnią się także zwiększoną charakterystyką wytrzymałości zarówno pod obciążeniem statycznym, jak i dynamicznym. Szwy podczas takiego spawania mogą być:

- pojedynczy (dla rur ze wskaźnikami przekroju do 500 mm);

- podwójny (dla rur o przekroju powyżej 600 mm).

Kąt Połączenia narożne są podgatunkiem zgrzewania doczołowego i z reguły są stosowane do łączenia rur z dowolnymi dodatkowymi częściami pod kątem. Spawanie rur pod kątem odbywa się na dwa sposoby:

- ze ściętymi krawędziami;

- bez fazy.

Wytrzymałość połączeń narożnych nie jest tak dobra, jak połączeń doczołowych, jednak nadal są one dość dobre.

Zakładka. Takie połączenie nie jest używane do spawania rur metalowych. Z reguły są one połączone pojedynczymi częściami lub rurami z tworzywa sztucznego. Wynika to z faktu, że takie połączenie jest najbardziej zawodne.

Technologia spawania rur grubościennych

Spawanie grubościennych rur odbywa się, jeśli grubość ścianki rury przekracza 20 mm. Takie spawanie odbywa się w warstwach o zwiększonej grubości. Pozwala to zwiększyć siłę połączenia o 10-15%. Ten rodzaj pracy jest zwykle wykonywany przez dwóch spawaczy jednocześnie. Pierwszy spawacz nakłada zwykły szew, a drugi grubą warstwę.

Jak spawać rury o grubych ścianach:

- Spawanie rozpoczyna się w pozycji sufitowej ze stopniowym wzrostem grubości spoiny (linia do spawania rur grubościennych powinna być możliwie równa).

- Następnie musisz przejść do pozycji pół-pionowej.

- Za pomocą elektrody wykonuje się poziomą platformę.

- Następnie spawanie odbywa się w dolnej pozycji. Umożliwia to stosowanie elektrod o grubości do 5 mm.

Spawanie rur szczelinowych

Wiele osób zastanawia się: jak spawać rury pod luzem? I nawet niektórzy eksperci nie do końca rozumieją, jak gotować rury za pomocą tej metody. Dotyczy to szczególnie młodych ludzi, którzy właśnie ukończyli szkoły techniczne i zawodowe.

Przede wszystkim podczas spawania rur pod luzem należy chwycić rury. Eliminuje to możliwość deformacji korzenia. Ile punktów naklejenia należy wykonać - określa się na podstawie wielkości rur. Części są wychwytywane, aby szczelina na skrzyżowaniu się nie zbiegała.

Po wykonaniu połączenia złącza należy je oczyścić. Ponadto bardzo ważne jest, aby pamiętać, że jeśli znalazłeś defekty u nasady (na przykład pęknięcia) podczas spawania pod światłem, musisz je usunąć. Po oczyszczeniu powierzchni szew jest wypełniany. Z reguły wypełnienie szwu jest uważane za najłatwiejszy krok, jednak w niektórych przypadkach wypełnienie go zajmuje do 30% korzenia.

Zaleca się pozostawienie niewielkiego wgłębienia podczas wypełniania szwu. Wystarczająca będzie głębokość 1,5 mm. Jest to konieczne do wykonania okładziny. Jeśli to zrobisz, materiał okładzinowy będzie leżał bardzo starannie w tej małej bruździe i uzyskasz estetyczny szew. Bardzo ważne jest, aby pamiętać o dwóch zasadach: wypełniając szew, konieczne jest utrzymanie kąta pracy, a także gotowanie na krótkim łuku.