Цеви су производи који су врста затвореног завареног профила са константним пресеком. Они формирају различите комуникационе системе. Поред тога, користе се за све друге сврхе у грађевинарству (на пример, цевни темељ). Данас постоји много сорти цеви према материјалу израде. Сви се разликују у начину производње и намени.

Садржај

Обим коришћења различитих врста цеви

Донедавно су се различити метали користили као цевни материјал. Челик, ливено гвожђе, бакар и други производи су се широко користили у комуникацијама и другим областима. Међутим, развојем индустријских технологија почели су се појављивати производи направљени од различитих полимерних једињења, што је довело до великих промена у овом тржишном сегменту.

Пластичне цеви имају низ неспорних предности у односу на металне колеге: производња и трошкови таквих производа су јефтинији, имају високе антикорозивне перформансе и дуг радни век. Лако их се транспортује и монтира и имају естетски изглед.

Међутим, употреба пластичних цеви није увек могућа због различитих околности. Као пример, употреба производа од полимерних материјала за кућне гасоводе строго је забрањена. То је због чињенице да конструкција за транспорт гаса мора имати карактеристике високе чврстоће. Стога су затворени гасоводи монтирани само од металних цеви.

Белешка! У свим случајевима где су потребне комуникације велике чврстоће, користе се метални делови. То је због чињенице да се, упркос свим својим предностима, пластични производи не могу похвалити са врло великом чврстоћом. Забрањена је производња цевовода за које су потребне одређене техничке спецификације према ГОСТ-у.

У зависности од сврхе, могу се разликовати главне оперативне области ових производа:

- Цеви превозе разне медије. Агрегатно стање медијума може бити течно или гасовито;

- користити као заштитни поклопац за разне комуникације. Најчешће се користе за заштиту каблова и разних ожичења;

- користити као носаче цевовода;

- за бушење и јачање бунара;

- за водоводне системе (кућне и техничке);

- за гасоводе;

- за канализациону комуникацију;

- за димњачке конструкције;

- за вентилационе системе.

Можете навести само најчешће начине коришћења разних цеви. Међутим, то је далеко од свих области у којима се користи комуникација ових производа.

Врсте цеви

Постоји пуно врста цеви за цевоводе. Они се могу разликовати у начину производње, материјалу, облику пресјека итд.Производња цеви се врши само на индустријској опреми, што омогућава постизање високих нивоа квалитета производа.

У зависности од материјала који се користи за производњу цеви, разликује се неколико главних врста ових производа:

- метал;

- пластика;

- керамика;

- стакло;

- бетон.

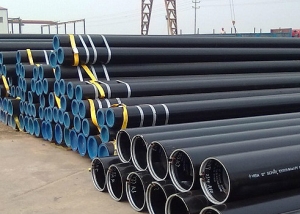

Упркос чињеници да се цевоводи могу правити од различитих материјала, најпопуларнији су производи од метала и пластике, као и њихови комбиновани аналози (метал-пластика).

Према облику попречног пресека, разликују се 4 главне врсте цеви:

- са округлим пресеком;

- са правоугаоним пресеком;

- са квадратним пресеком;

- с овалним (овоидним) пресјеком.

Најпопуларнији су производи који имају кружни пресек. Потражња за таквим производима је последица чињенице да округли облик не утиче негативно на показатеље пропусности. Технологије производње за различите врсте цеви су различите. То је због чињенице да је сваком материјалу потребан индивидуални приступ.

Технологије за производњу металних цеви

Производња металних цеви, упркос растућој популарности полимерних производа, данас је веома популарна. Без металних цеви тешко је замислити многа подручја људског живота. Такве производе разликују два главна фактора: пресек и одредиште.

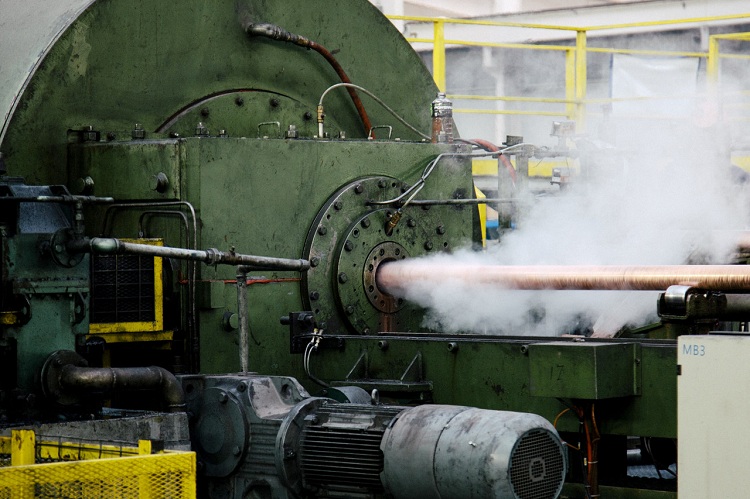

Пречник металних цеви варира од 30 до 530 мм, а њихова дужина може бити од 4 до 12 м. Пресјек може имати различит облик. Најпопуларнији материјали од којих се праве метални цевоводи су: челик, ливено гвожђе, бакар. Међутим, производи од челика се сматрају најпопуларнијим. Велики металуршки погони баве се производњом металних производа различитих техничких карактеристика. Да би се направила метална цев, посебно се користи опрема - машине за ваљање цеви.

Размотримо три главне методе помоћу којих се производе металне цеви:

- електрично заварени.

- топло ваљани;

- хладна деформација

Заварени производи су класификовани методом заваривања на:

- уздужно заварено високофреквентним заваривањем;

- уздужно заварено електричним лучним заваривањем;

- производи са спиралним шавом.

Технологија производње која укључује заваривање је веома популарна и укључује 3 главне фазе:

- Заваривање ваљаног лима.

- Профилирање.

- Калибрација

Важно! У свакој фази производње металних цеви обавезна је контрола квалитета. Поред тога, тестирани су готови делови, који упоређују показатеље чврстоће и непропусности са ГОСТ стандардима.

Индикатори спољњег пресека производа уздужног шава варирају од 14 до 120 мм, а делови са спиралним шавом могу имати спољни пречник до 1500 мм.

Друга популарна метода израде металних производа је ваљано ваљана. То укључује такве фазе:

- Загрејати радни део до жељене температуре.

- Фирмваре.

- Роллинг.

Дебљина зида такве металне котрљања варира од 25 до 45 мм. Употреба метода топло ваљаних рокова захтева поштовање свих потребних техничких захтева. Производе произведене било којом од метода регулише ГОСТ.

Метода хладне деформације укључује:

- Хладно котрљање.

- Цртање.

За ову методу се користи топло ваљана гредица. Хладна деформација омогућава смањење површине попречног пресека и повећање степена истезања (отприлике 9 пута). Спољни пресек у овом случају може бити од 20 до 140 мм, а дебљина стијенке је 0,5–12 мм.

Технологија производње пластичних цеви

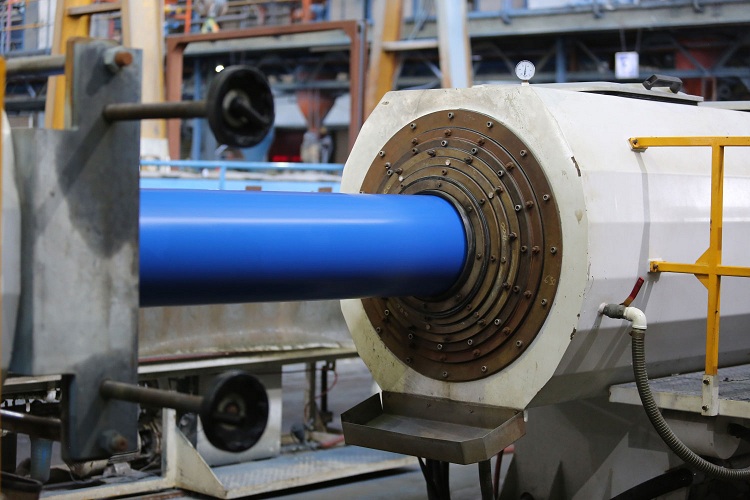

Израда пластичних цевовода подразумева употребу одређеног полимера, који се обрађује, а затим добија жељени облик. Потребне сировине се прво припремају за обраду, а затим се од ње праве делови за цевоводе потребне конфигурације. Метода којом се делови за цевоводе праве од примарних сировина назива се екструзија.

Размотримо главне фазе производње пластичних цеви:

- Обука. Овај корак укључује мешање и млевење сировина.

- Грејање. У овој фази се полимерна маса пропушта кроз неколико температурних комора, што омогућава постепено загревање.

- Формирање обратка. Производи се у специјалној опреми - екструдеру. Загревана сировина се пумпа у комору за истискивање, где пролази кроз формирајући елемент, калуп.

- Хлађење. Охладите настали радни део врућом водом.

- Калибрација У овој фази, део се обрађује у вакум калибратору, након чега добија коначну величину и облик.

Корисне информације! Која врста сировине ће зависити од врсте сировине. И такође у ком подручју ће се њиме управљати.

Полимерне цеви се производе на специјалној опреми - екструдеру, а сам поступак назива се "континуирана екструзија"

Данас су производи од пластике заступљени са неколико главних полимера:

- полипропилен (ПП);

- поливинил хлорид (ПВЦ);

- полиетилен (ПЕ).

Преглед полимерних материјала

Полипропилен. Полипропиленске цеви се могу правити од таквих сировина:

- ПП + случајни кополимер;

- ПП + хомополимер.

Први материјал се добија кополимеризацијом пропилена и етилена у потребним пропорцијама. Излаз су беле грануле које су означене са ППРЦ. Цеви и фитинги се праве од таквих гранула. Ову методу по правилу користе европске компаније. Канализационе цеви и разне компоненте за њих направљене су од комбинације ПП са хомополимерима. Такав материјал карактерише мала чврстоћа и погодан је само за уградњу унутрашњих (гравитационих) канализационих комуникација.

Поливинил хлорид. Сировина која се користи за производњу ПВЦ цеви је зрнат полимер са различитим додацима:

- катализатори који утичу на брзину реакције полимеризације;

- инхибитори који успоравају непотребне процесе;

- стабилизатори за постизање жељених техничких карактеристика крајњег производа;

- пластификатори, који дају пластичност деловима;

- боје, омогућавајући вам да добијете део жељене боје.

Индустрија не мирује и производне технологије се непрестано побољшавају. Не тако давно, у производњи ПВЦ цеви, почела се примењивати двоосна метода, која може бити две врсте:

- двостепени периодични;

- једна линија.

Полиетилен. Такви производи су у великој мери представљени полиетиленом ниског притиска (ХДПЕ). Да би се добила таква цев, користе се посебне сировине. Може да буде две марке:

- ПЕ-80;

- ПЕ-100.

Производи направљени од ових материјала одликују се прилично великом чврстоћом, што им омогућава да проширују подручје рада.

Производња керамичких цеви

Технологија за производњу керамичких цеви укључује исту опрему као и за прављење опека.Опрема за формирање глине врши вакуумску обраду и сабијање материјала. Ова метода се може сматрати пластичном формацијом.

Сам процес се састоји од неколико фаза:

- Брушење глине, што резултира ломљењем непожељних грудвица;

- Мешање специјалних адитива који утичу на карактеристике чврстоће крајњег производа;

- Припрема материјала за обликовање делова;

- Формирање дела.

- Формирање везивног елемента је звоно.

- Обрезивање дела на потребну дужину.

- Сушење делова.

- Пуцање глинених цеви.

- У последњој фази на производе се наноси посебна глазура.

Процес сушења се врши у посебним сушачима, који се називају тунелски сушачи. Паљење се заузврат врши у тунелској пећи. Застакљивање се изводи потапањем глиненог производа у базен са глазуром.

Производња бетонских цеви

Производња бетонских цевовода врши се коришћењем неколико технологија. Размотрите их:

- метода центрифуге;

- обликовање вибрација;

- радијално прешање;

Најпопуларнија метода је обликовање вибрација. То је због чињенице да ова метода има неколико предности:

- велика брзина сабијања бетона;

- униформност материјала;

- цеви произведене вибрационим обликовањем одликују се високим карактеристикама чврстоће;

- таква производња може бити у потпуности аутоматизована.

Процес центрифугирања укључује употребу посебне центрифуге. Бетон се током ротације облика равномерно распоређује дуж његових унутрашњих зидова, стварајући тако цев.

Корисне информације! Производи највишег квалитета се добијају комбинацијом метода (на пример, комбиновањем центрифугирања и вибропресовања).

Бетонске цеви су доступне у веома широком распону и такви производи су популарни у многим областима грађевине

Метода радијалне прешања изводи се помоћу преше која се ротира у радијалном смеру, дистрибуирајући и притискајући бетон. Поред тога, током ротације, унутрашњи зидови дела су груписани.

Производња стаклених цеви

Стаклене цеви се производе механизованим методама. Ручне методе, које су и раније биле веома популарне, замењене су најновијим методама.

Постоје три главна начина израде стаклених цеви:

- Производи пресека до 50 мм израђују се хоризонталним повлачењем (ГВТ).

- Делови са пресеком већим од 50 мм производе се вертикалним извлачењем горе.

- Делови са пресеком већим од 50 мм изводе се вертикалним повлачењем надоле.

Стакло које се користи за прављење цеви обично се кува у пећници у купатилу. Рад таквих пећи карактерише континуитет процеса.

Различите цеви вам омогућавају да одаберете производ који је најприкладнији не само по техничким параметрима, већ и по цени. Захваљујући новим технологијама и материјалима, могуће је значајно смањити трошкове инсталације и индустријских и домаћих цевовода.