Stalen buis afzonderlijk PPU PE wordt geproduceerd volgens de staatsstandaard 30732 en is bedoeld voor gebruik in netwerken waar de maximale mate van bescherming van de stof die door het kanaal wordt gepompt, vereist is van externe invloeden. Een pijpleiding samengesteld uit dergelijke producten wordt gekenmerkt door minimaal warmteverlies. Kanalen geïsoleerd met een PE-mantel worden gebruikt voor ondergrondse installatie en zijn noodzakelijkerwijs uitgerust met SODK-indicatiegeleiders.

PE-buizen in polyurethaanschuimisolatie - is een modern materiaal voor de installatie van verwarmingssystemen en andere snelwegen

Inhoud

Polyurethaanschuim als materiaal

De PPU PE-buis als warmte-isolerend materiaal heeft een polyurethaanschuimlaag. Het wordt gekenmerkt door een lage warmtegeleidingscoëfficiënt (op het niveau van 19-28 mW / m * K). In het algemeen is PPU voor buizen (St, PE) een niet-smeltbare thermohardende kunststof met een celstructuur.

Ongeveer 97% van het volume wordt ingenomen door poriën en holtes gevuld met gas met een zeer laag warmtegeleidingsvermogen (het aandeel gesloten poriën is van 90 tot 95 procent). De resterende 3% van het PUF-volume is een stevig materiaal dat een frame van muren, ribben vormt en het mechanische sterkte geeft.

Polyurethaanschuim is een tweecomponenten systeem. Het bestaat uit:

- een polyol als één component die katalysatoren, polyolen, stabilisatoren, blaasmiddel bevat;

- isocyanaatbestanddeel dat PMDI bevat (polymeerdifenylmethaandiisocyanaat).

Dit materiaal is een van de meest effectieve warmte-isolatoren die wordt gebruikt in de moderne constructie van pijpleidingen voor olie, verwarming, gas, plafonds, vloeren, muren, muren, enz.

Notitie! Polyurethaanschuim wordt gekenmerkt door een aanzienlijk dichtheidsbereik: 40-200 kg / m3. Hierdoor kan PPU worden gebruikt als thermische isolatie van vloeren.

Het vullen van harde PPU is een schuimmateriaal. Het wordt verkregen in de vorm van blokken in overeenstemming met de grootte van de spuitgietmatrijzen. De krimptolerantiewaarde is 4 cm.

Stadia van productieproducten in isolatie van polyurethaanschuim

Het productieproces van kanalen in polyurethaanschuimisolatie kan worden onderverdeeld in acht technologische stappen, die elk worden uitgevoerd in overeenstemming met regelgevingsdocumenten:

- Kwaliteitscontrole van materialen en grondstoffen.

- Voorbereiding van het buitenoppervlak van de stalen buis.

- Oprichting van SODK en centreerelementen.

- Een staalproduct met centralisatoren en een UEC-geleider in een waterdichte huls van polyethyleen trekken.

- Temperatuurstabilisatie.

- Onderdelen vullen PPU.

- Houdperiode.

- Kwaliteitscontrole van afgewerkte producten.

De belangrijkste componenten voor de productie van kanalen en vormelementen in PPU zijn:

- buizen met een externe doorsnede van 5,7-102,0 centimeter, tot 12 meter lang, die voldoen aan GOST 8733, 10705, 550, 8731, 20295;

- stalen overgangen, bochten, T-stukken en andere gevormde producten die overeenkomen met GOST 17380, 17376, 17375, 17378;

- HDPE polyethyleen omhulsels van zwarte kleur met een hoge dichtheid van kwaliteiten niet lager dan 80 (volgens document 18599).

Fabrieken produceren PPU-buizen met verschillende diameters voor netwerken voor verschillende doeleinden

De warmteverliesindicatoren van buizen in polyurethaanschuim zijn gereduceerd tot de eisen van SNiP 2.04.14.

Beschrijving van het productieproces van buizen

In de eerste fase worden de stalen buis en de polyethyleenmantel gecontroleerd. Daarnaast wordt documentatie gecontroleerd (paspoorten, certificaten etc.) op grondstoffen. Om een normale hechting van de PPU-laag op de buis te garanderen, is het belangrijk om roest, aanslag, stof, vet, olievlekken en andere verontreinigingen van het oppervlak te verwijderen.

Notitie! Om dit te doen, kan borstel, kraalstralen of kogelstralen, chemische behandeling of vlam worden gebruikt.

In de volgende fase, over de gehele lengte van de stalen buis, worden centralizers op enige afstand van elkaar geïnstalleerd. Ze houden het product in het midden van de polyethyleenmantel. Het koperdraad van SODK wordt door de oren van de centreerders gelegd.

Vervolgens wordt de constructie met behulp van een spoortrekinrichting in een waterdichte PE-schaal geplaatst. Dit zorgt voor gelijkheid van de afstanden tussen de stalen en polyethyleen buis op elk punt. In dit geval wordt de geïsoleerde pijpleiding gekenmerkt door dezelfde dikte van de PUF-laag. Temperatuurstabilisatie wordt uitgevoerd in een speciale kamer, waar de structuur wordt verwarmd tot 23 graden (voor verbeterde hechting van polyurethaanschuim en stalen oppervlak).

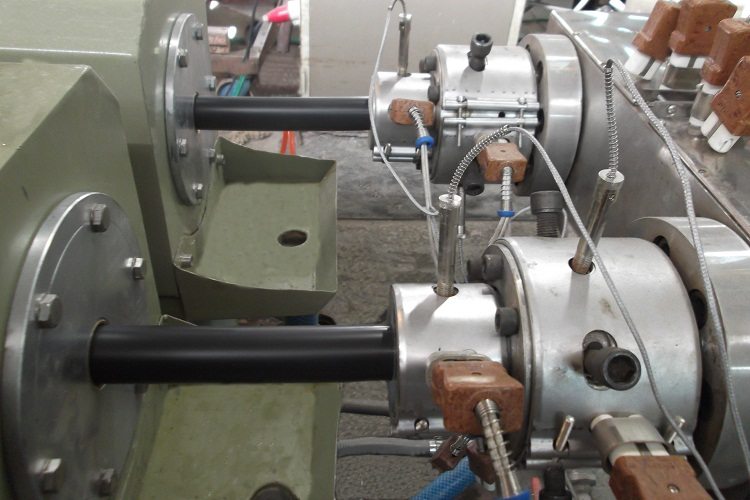

In de volgende fase worden aan de uiteinden van het product gietflenzen geïnstalleerd, waarvan er één openingen zijn voor luchtafvoer en het schuim vullen met een hogedrukmachine. Bij het gieten worden de buizen onder een hoek van 1-15 graden met de horizontaal geplaatst. Blootstelling van producten is noodzakelijk om maximale prestaties en hechting te bereiken.

De productie van buizen in polyurethaanschuimisolatie en fittingen impliceert een strikte controle van het productieproces en de kwaliteit van afgewerkte producten

Kenmerken van polyethyleenmantel

Buizen in polyurethaanschuimisolatie met polyethyleenmantels worden gebruikt voor kanaalvrije geleiding. Voor de vervaardiging van een buitenstructuur wordt thermisch verlicht PND gebruikt, met een zwarte kleur van klasse 273-79 van de eerste en hoogste klasse, en vervaardigd volgens de standaardnorm 16338.

Polyethyleenmantels voor buizen in polyurethaanschuimisolatie worden geproduceerd met standaardafmetingen 12,5-122,0 centimeter op extrusielijnen. Ze beschermen het geïsoleerde kanaal van polyurethaanschuimstaal betrouwbaar tegen allerlei invloeden in de grond en beschermen ook tegen externe corrosie.

De schalen moeten een glad oppervlak hebben met acceptabele kleine longitudinale strepen, golvingen, gelijkmatig gesneden zonder bramen aan de uiteinden. De belangrijkste kenmerken van het polyethyleenkanaal waarin de buis zich in de schuimisolatie bevindt, zijn:

- rek bij breuk (relatief): 350% (niet minder);

- verandering in de lengte van de PE-schaal na verhitting op 110 graden: 3% (niet meer);

- weerstand tegen trekbelasting van 4000 kPa, in een oppervlakteactieve oplossing, bij t = 80 ºС: 2000 uur (niet minder).

De lasnaden van de mantelbuis moeten na het vullen van het polyurethaanschuim luchtdicht zijn.

Processen voor het opschuimen en mengen van PPU-componenten

Tijdens het mengen van de componenten van het polyisocyanaat en het polyol in het mengcompartiment van de gietmachine ontstaat een fijn gedispergeerde emulsie. Een verhoging van de temperatuur en een verhoging van de viscositeit van het mengsel wordt verklaard door de exotherme reactie die daarin optreedt. Wanneer de temperatuur waarden bereikt die hoger zijn dan 25-28 graden, begint het intense schuimen van de samenstelling en gasvorming, wat wordt geregistreerd als de starttijd voor buisisolatie.

Schalen voor pijpen zijn gemaakt door extrusie, maar hun muren zijn veel dunner dan conventionele pijpen, dus bij het gieten van schuim moet je de technologie strikt volgen

Het gasvormingsproces wordt gestabiliseerd door een verhoging van de viscositeit van het polyurethaanschuimmengsel en de aanwezigheid van een organosiliciumschuimstabilisator daarin. Door de reacties van het polyisocyanaat en luchtvochtigheid is ook een extra belletjesgroei mogelijk. Chemische processen leiden tot het ontstaan van een polymeerstructuur (driedimensionaal).Het begin van de vorming wordt geregistreerd als de geleringstijd.

Notitie! Na dit schudden kunnen mechanische bewegingen en andere effecten op de montage van de structuur ertoe leiden dat de polyurethaanschuimlaag van het hardingsschuim de kwaliteit dramatisch verliest.

Hiervoor worden buizen in thermische isolatie op rekken bewaard. Op dit moment zijn er veel niet-gereageerde groepen in de polymeermatrix. Verdere polymerisatie wordt gekenmerkt door de tijd van verlies van kleverigheid door het oppervlak van het schuim en de tijd die nodig is om de ruimte tussen de schaal en de buis te vullen. Na een paar uur zijn de chemische processen voltooid, na een paar dagen - mechanische ontspanning.

Installatie van thermisch geïsoleerde producten

Pijpleidingen leggen met geïsoleerde pijpen bestaat uit de volgende stappen:

- het verwijderen van thermische isolatie op een afstand van niet meer dan 30 cm van elk van de randen van het product;

- gelaste verbinding;

- krimpkous installatie op de buis;

- het vullen van de holte onder de koppeling met schuim;

- in situ afzetting van de koppeling door verwarming om een strakke verbinding te verkrijgen.

De lasverbinding moet worden gecontroleerd op sterkte met behulp van een draagbare foutdetector. Bij het afdichten van voegen tijdens het lassen is het belangrijk om de uiteinden van de gestripte isolatie af te sluiten met wat onbrandbaar materiaal (bijvoorbeeld asbestdoek), aangezien zowel PE als PUF brandbare materialen zijn.

Vaak wordt de installatie van kanalen met vooraf geïnstalleerde thermische isolatie uitgevoerd door de horizontale boormethode. Met krimpkousen of -tapes kunt u een beschermend omhulsel krijgen, dat qua eigenschappen en eigenschappen niet onderdoen voor de schaal van het product. Naast buizen zijn er ook geïsoleerde bochten verkrijgbaar, met hoeken van 15-90 graden, overgangen, T-stukken, T-stukken (verschillende en gelijke boringen), elementen met een uitgangskabel, P- en Z-vormige elementen. Alle kenmerken van hulpproducten voor pijpleidingen zijn voorgeschreven in de normen.

Een buis in PPU PE-isolatie is dus een zeer efficiënt product waarmee u snel een pijpleiding van een verwarmingsnetwerk, verwarming, warmwatervoorziening, ondergronds kunt installeren.