Sa ngayon, maraming mga paraan upang kumonekta ang mga tubo na gawa sa mababang presyon na polyethylene (PNA). Ang pinaka-optimal at praktikal ay ang paraan ng hinang. Gayunpaman, upang maisagawa nang tama ang pamamaraang ito, hindi maaaring gawin ng isang tao nang walang kaalaman sa ilang mga nuances ng teknolohikal. Ito rin ay nagkakahalaga ng pakikinig sa opinyon ng mga propesyonal. At kahit na nagpasya sa pamamaraan, kinakailangan na tama na lapitan ang pagpili ng angkop na kagamitan para sa mga welding na mga tubo ng HDPE.

Ang uri ng patakaran ng pamahalaan para sa mga welding na mga tubo ng HDP ay napili depende sa diameter ng mga produkto at paraan ng koneksyon

Nilalaman

- 1 Mga Paraan ng Koneksyon

- 2 Ang pagkakapareho at pagkakaiba-iba ng iba't ibang mga modelo ng patakaran ng pamahalaan para sa electrofusion welding HDPE pipe

- 3 Ang welding

- 4 Mga uri ng mga machine ng weld weld

- 5 Socket welder

- 6 Pangkalahatang-ideya ng mga manu-manong aparato para sa hinang electrofusion mula sa nangungunang mga tagagawa

Mga Paraan ng Koneksyon

Katanyagan Mga tubo ng HDPE dahil, bukod sa iba pang mga bagay, sa pagiging simple ng kanilang pag-install. Ang koneksyon ay isinasagawa ng dalawang pangunahing pamamaraan:

- nababakas;

- isang piraso.

Upang ipatupad ang una, ginagamit ang mga bahagi ng pagkonekta. Ang pangalawa ay nagsasangkot ng paggamit ng isang patakaran ng pamahalaan para sa mga welding na mga tubo ng HDPE. Tulad ng ipinapakita ng kasanayan, ang partikular na pamamaraan na ito ay nagbibigay ng pinakamahusay na mga resulta. Ang mga welds na nakuha sa panahon ng hinang ay ganap na masikip at ang pinaka matibay.

Ang teknolohiyang ito, sa turn, ay may dalawang uri. Isaalang-alang ang mga ito nang mas detalyado.

Paraan ng elektrofusion. Gumagamit ito ng isang espesyal na pagsasama ng polyethylene na may built-in na mga electric spiral. Ang kanilang mga dulo ay output at konektado sa isang espesyal na patakaran ng pamahalaan para sa electrofusion welding ng mga tubo ng HDPE. Lumilikha ito ng pag-igting at isang electric current ay nagsisimulang dumaloy sa mga spiral. Bilang isang resulta, ang bahagi ay pinainit sa kinakailangang temperatura, at ang ibabaw nito ay natutunaw at tumataas. Ang tinunaw na polyethylene, na limitado sa espasyo ng panloob na diameter ng pagkabit ng electrofusion, ay nakalantad sa presyon na kinakailangan para sa hinang. Pagkatapos ay maaaring i-off ang aparato.

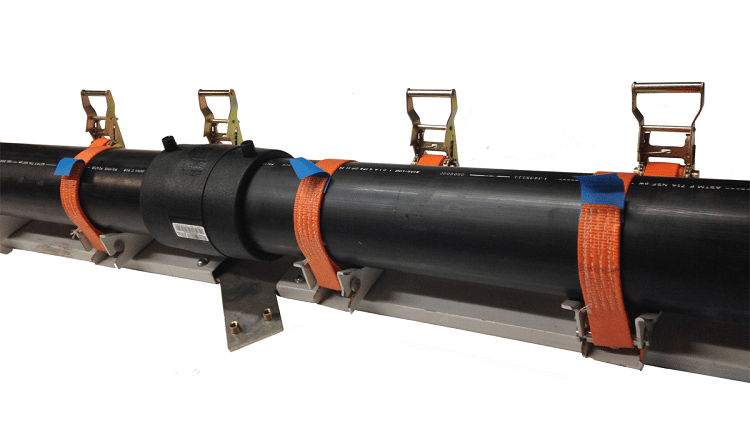

Sa electrofusion welding, ang mga tubo ay madalas na naayos na may mga strap upang walang pag-aalis sa panahon ng pag-init

Bago simulan nang direkta ang welding ng electrofusion, ang mga dulo ng mga produkto ay dapat na lubusan na linisin at mabawasan. Nakaugalian na gamitin ang teknolohiyang ito kapag nag-aayos ng mga bends at paglikha ng mga gripo sa isang umiiral na sistema. Ang tampok nito ay upang matiyak ang kawalang-kilos ng mga konektadong bahagi sa panahon ng hinang electrofusion at hanggang sa ganap na pinalamig.

Ang welding. Ang pamamaraang ito ay ipinatupad gamit ang isang espesyal patakaran ng pamahalaan para sa mga welding na HDPE pipe. Ang proseso mismo ay binubuo ng maraming mga yugto:

- paglilinis ng mga dulo ng mga produkto mula sa kontaminasyon sa kanilang kasunod na pag-degreasing;

- pagpainit ang mga gilid sa isang malapot na estado gamit ang isang espesyal na pampainit;

- koneksyon ng presyon.

Pinapayagan ang mga seams na cool na maaaring ilagay ang pipeline. Kritikal para sa puwit hinang ay ang mga sumusunod na pagpipilian:

- oras ng pag-init;

- temperatura;

- ang taas ng kumikislap ng mga dulo;

- antas ng presyon sa mga konektadong ibabaw.

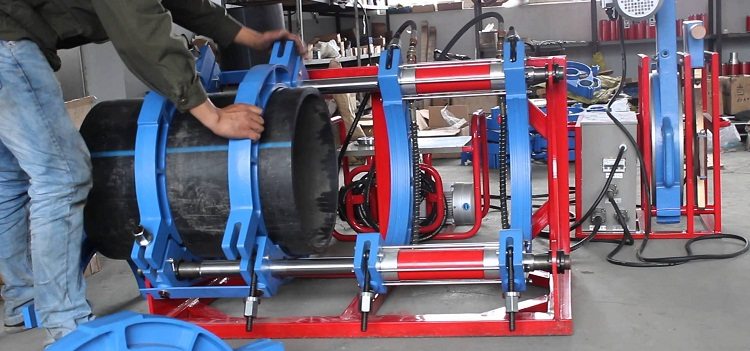

Kapag ang mga welding na tubo na "puwit" ay mahigpit na naayos na may isang espesyal na patakaran ng pamahalaan, na pagkatapos pagpainit ang mga dulo ay mariing pinipilit ang bawat isa.

Sa isang tala! Ang welding ay ang pangunahing teknolohiya para sa paglikha ng mga komunikasyon sa engineering mula sa mga tubo ng HDPE.

Ang pagkakapareho at pagkakaiba-iba ng iba't ibang mga modelo ng patakaran ng pamahalaan para sa electrofusion welding HDPE pipe

Kakaugnay sa lahat ng mga aparatong ito ay mababang timbang at mababang pagkonsumo ng kuryente.Ang mga modernong modelo ng naturang kagamitan ay nagbibigay ng kakayahang magtrabaho kahit na may mga sample ng minimum na laki sa awtomatikong mode. Ipinaliwanag ito sa pamamagitan ng ang katunayan na ang microprocessor ay kasama sa disenyo ng apparatus para sa electrofusion welding, na gumaganap ng pagsasaayos ng mga parameter, mga data ng pag-log at ginagawang posible upang matukoy ang lahat ng mga depekto sa operasyon.

Ngunit ang kanilang pangunahing pagkakaiba ay ang mga sumusunod:

1. Uri at diameter mga kasangkapanna kung saan ang aparato ay maaaring gumana. Ang uri ng pagkabit ay tinutukoy ng lokasyon ng heating coil. Maaari itong sarado o buksan. Ang mga malalaking diameter ng mga fittings ay maaaring magamit sa mga plate na crimp. Ang huli ay inilaan upang maibalik sa mga deformed kapag ang pagputol ng mga dulo ng orihinal na hugis.

2. Isang hanay ng mga pagpipilian para sa pagsubaybay sa pag-unlad ng daloy ng trabaho. Bilang isang patakaran, ang isang barcode ay inilalapat sa ibabaw ng pagkabit ng electrofusion na naglalaman ng impormasyon tungkol sa mga katangian nito. Sa tulong ng isang bar-scanner (ang aparato na ito ay kasama sa hanay ng mga apparatus na idinisenyo para sa electrofusion welding ng mga HDPE pipe), ang code ay binabasa. Pagkatapos nito, ang natanggap na data ay awtomatiko o manu-manong ipinasok sa panlabas na memorya ng microprocessor, na sa batayan nito ay tinutukoy ang operating mode.

Ang aparato ay nagpapakita ng impormasyon sa tagal ng proseso, temperatura ng pag-init, boltahe, amperage, atbp. Ang lahat ng mga data na ito ay naka-imbak sa memorya ng naturang mga modernong kagamitan. Karamihan sa mga modelo ay nagsasama ng isang sistema na nagsasaad ng pagsisimula o pagkumpleto ng proseso.

3. Ang bilang ng mga mode ng produksiyon. Ang paggamit ng mga naturang aparato ay nangangailangan ng paggamit ng isang malaking bilang ng mga consumable, na pinatataas ang gastos ng trabaho. Ngunit natatakpan ito ng mga sumusunod na kadahilanan:

- pagiging simple ng pamamaraan;

- ang kakayahang magsagawa ng welding sa mahirap maabot ang mga lugar.

Iyon ang dahilan kung bakit ang mga modelo ng ganitong uri ay madalas na ginagamit sa pag-aayos ng mga pipeline. Itinampok ng mga propesyonal ang isa pang malubhang kalamangan ng pamamaraang ito. Ito ay maikling formulate tulad ng mga sumusunod: ang posibilidad ng hinang mga tubo ng HDPE hindi lamang ng iba't ibang mga diameter, ngunit din ginawa ng mga polimer ng iba't ibang mga marka.

Ang welding

Ang ganitong uri ng koneksyon ay ginagamit para sa mga tubo na ang diameter ay hindi mas mababa sa 50 mm, at ang kapal ng pader ay lumampas sa 4.5 mm.

Mahalaga! Hindi tulad electrofusion, pinahihintulutan ang welding na gumanap lamang sa mga tubo na ginawa mula sa parehong grado ng polimer.

Kapag ang pag-welding ng butas ay isinasagawa nang tama, isang "roller" ng tinunaw na plastik ang lilitaw sa lugar ng mga pinagsamang dulo

Ang pamamaraang ito ay nagsasangkot sa sumusunod na pagkakasunod-sunod ng mga aksyon:

- ang paunang yugto ay ang pagsuri sa geometry ng mga tubo. Upang matiyak ang isang masikip na magkasya sa mga dulo, dapat na mai-trim at linisin ang mga gilid;

- pagkatapos, ang mga welded na dulo ng mga tubo ng HDPE ay na-fasten na sumusunod sa pagkakahanay.

- pagkatapos nito, ang isang elemento ng pag-init ay nagsimula sa pagitan ng mga dulo ng mga produkto. Kapag ang boltahe ay inilalapat, kumakain ito, na nagiging sanhi ng pagkatunaw ng mga gilid ng mga tubo;

- pagkatapos ay ang elemento ng pag-init ay tinanggal, at ang mga dulo ay pinindot gamit ang lakas sa bawat isa, at pinapanatili sa ilalim ng presyon hanggang sa ganap na pinalamig. Ang extruded layer ng tinunaw na polyethylene, hardening, ay bumubuo ng isang weld.

Nasa ibaba ang isang talahanayan ng oras na kinakailangan para sa welding.

Talahanayan 1

| Labas na diameter ng pipe, mm | Oras ng pag-init, segundo | Oras ng koneksyon, segundo | Paglamig oras, minuto |

| 75,0 | 30 | 10 | 8 |

| 63,0 | 24 | 8 | 6 |

| 50,0 | 18 | 6 | 4 |

| 40,0 | 12 | ||

| 32,0 | 8 | ||

| 25,0 | 7 | 4 | 2 |

| 20,0 | 7 | ||

| 16,0 | 5 |

Kung walang pagkakaroon ng ilang mga kwalipikasyon, hindi posible na matagumpay na makumpleto ang lahat ng mga operasyon ng welding na ito, dahil dapat silang gawin nang mabilis at tumpak sa ipinag-uutos na pagsunod sa lahat ng mga kinakailangan sa teknolohiya.

Mga uri ng mga machine ng weld weld

Depende sa kagamitan, ang makina ng welding machine ay maaaring kabilang sa isa sa mga umiiral na uri.

Manu-manong salamin. Ang nasabing modelo ay nagsasama lamang ng isang elemento ng pag-init - isang salamin. Ang lahat ng mga operasyon, mula sa pagkumpleto ng mga dulo, at nagtatapos sa paghawak sa kanila sa tamang posisyon sa ilalim ng presyon, ay ginanap nang manu-mano.

Ang nasabing kagamitan ay maaaring maiuri bilang high-tech lamang na may isang malaking kahabaan, dahil ang "kadahilanan ng tao" ay hindi nag-aambag sa pagkuha ng isang kalidad na seam. Samakatuwid, ang mga pipeline ng mababang presyon, halimbawa, ang alkantarilya, ay hinang gamit ang mga salamin. Ang kanilang pangunahing bentahe ay mababang gastos at mababang timbang.

Machine para sa mga welding na mga tubo ng HDPE. Ito ay isang pinagsama-samang ng isang mas kumplikadong disenyo, mayroon itong isang kama. Ang isang elemento ng pag-init, isang sentralisasyon na may mga clamp, isang trimmer at isang drive ay naka-mount dito. Ang centralizer ay idinisenyo upang ayusin at isentro ang mga dulo. Ang miter ay pinuputol ang mga dulo at sa gayon ay nagsisiguro ang kanilang snug fit.

Kung kukuha tayo bilang batayan ng criterion ang uri ng drive na pinapakain ang mga dulo ng mga tubo at pinipindot ang mga ito sa mga dulo, pagkatapos ang kagamitang ito ay nangyari:

- may mechanical drive. Ang patakaran ng pamahalaan ay aktibo ang kalamnan ng lakas ng welder na inilapat sa pingga o tornilyo. Samakatuwid, ang ganitong uri ng makina ay hindi ginagamit para sa mga welding na mga tubo ng HDPE na ang lapad ay lumampas sa 160 mm, dahil ang kontraktor ay mangangailangan ng labis na pagsisikap;

- hinimok ng haydroliko. Ito ang kagamitan na ginagamit upang kumonekta ang mga tubo na may mga diametro na higit sa 160 mm.

Sa isang tala! Ang gastos ng isang haydroliko na patakaran ng pamahalaan para sa welding ng mga tubo ng HDPE ay higit pa sa presyo ng isang makina na may isang mekanikal na drive.

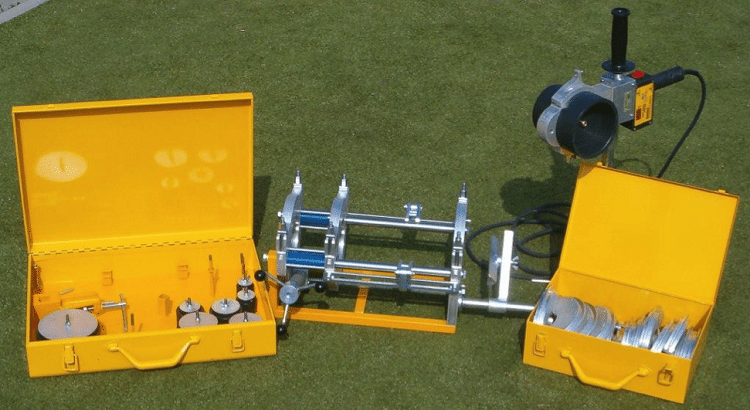

Socket welder

Ang pangunahing detalye ng naturang kagamitan ay ang ulo ng pag-init. Ang dalawang elemento ng pag-init tulad ng mga nozzle, mandrel at manggas ay naayos dito.

Ang welding machine para sa koneksyon ng socket ng mga tubo ng HDPE ay naaangkop para sa mga maliliit na produkto ng diameter

Natutunaw ng mandrel ang panloob na ibabaw ng pagkabit, at ang manggas ay idinisenyo upang matunaw ang panlabas na ibabaw ng dulo na bahagi ng pipe ng HDPE.

Ang mga diametro ng mga accessories na ito ay nasa loob ng 16 ≤ D ≤ 40 mm. Upang maisagawa ang koneksyon ng welding ng mga elemento ng PND ng pipeline, ang mga nozzle ay isailalim sa paunang pag-init sa isang temperatura ng + 220 ° C. Pagkatapos, sa bawat isa sa kanila na may pagsusumikap na itulak ang pagtatapos ng pipe at ang pagkabit. Matapos maabot ang kinakailangang antas ng pag-init, ang pagkabit at ang dulo ay tinanggal mula sa mga nozzle, at sumali sa ilalim ng presyon. Pinapayagan ang cool ng polyethylene, ang parehong operasyon ay dapat isagawa sa kabilang dulo.

Ang pinagsamang weld ng joint ay madalas na ginagamit sa loob ng bahay. Sa kasong ito, ang diameter ay dapat na hindi hihigit sa 40 mm. Upang gumana sa mga malalaking seksyon, ginagamit ang isang welding machine na nilagyan ng isang aparato sa pagsentro.

Pangkalahatang-ideya ng mga manu-manong aparato para sa hinang electrofusion mula sa nangungunang mga tagagawa

Ang pinakasikat na kagamitan sa mundo ng merkado para sa pagsasakatuparan ng mga katulad na trabaho mula sa mga kumpanya tulad ng Rothenberger, Ritmo at DYTRON.

Ipinapakita sa talahanayan sa ibaba ang pinakasikat na mga modelo ng mga kumpanya sa itaas.

talahanayan 2

| Ang tatak | Model | Ang lakas ng pampainit, W | Timbang (kg | Mga diameter ng mga welded pipe, mm | |

| Ritmo | Prisma 90 | 1000 | 54 | 20-90 | |

| Prisma 125 | 1400 | 100 | 25-125 | ||

| Rothenberger | ROVELD P 63 | 800 | 1,8 | 60,53,40,32,25,20 | |

| ROVELD P 40 | 650 | 1,0 | 40,32,25 20 | ||

| ROVELD P 125 | 1300 | 7,5 | Hanggang sa 125 | ||

| ROVELD P 110 | 1300 | 2,2 | 110,30,75 | ||

| DYTRON

|

Ang mga POLYS P-4a 850W Trace Weld | 850 | 1,6 | 16-75 | |

| Ang mga POLYS P-4a 650W Trace Weld | 650 | 1,3 | 16-63 | ||

| Ang mga POLYS P-4a 1200W Trace Weld | 1200 | 1,8 | 16-125 | ||

| Dytron 500W POLYS P-1b | 500 | 1,3 | 16-40 | ||

| Dytron 850W POLYS P-1b | 850 | 1,6 | 16-75 | ||

| Dytron 650W POLYS P-1b | 650 | 1,3 | 16-63 | ||

Rothenberger (Alemanya). Ang pundasyon ng tatak na ito ay nag-date noong 1949. Mahigit sa kalahati ng isang siglo ng masipag at mabunga na gawain ng mga espesyalista ay nagdala ng Rothenberger, sa una isang maliit na kumpanya, sa kategorya ng mga higante sa mundo. Ang mga kinatawan ng tanggapan ng tatak na ito ay nakabukas sa 25 mga bansa sa mundo, kabilang ang mga bansang ito kung saan nagpapatakbo ang 14 na mga Rothenberger halaman. At, ayon sa mga eksperto, ang logo ng kumpanyang ito sa mga produkto ay nangangahulugang pagiging maaasahan at ang pinakamataas na kalidad.

Ang pagiging maaasahan ng koneksyon at ang kaginhawaan ng trabaho ay nakasalalay sa kung paano ginagamit ang de-kalidad na kagamitan para sa hinang

Ritmo (Italya). Ang kasaysayan ng tatak na ito ay nagsimula medyo kamakailan - noong 1979. At ngayon isa na siya sa mga nangungunang kumpanya sa mundo na dalubhasa sa teknolohiyang pagproseso ng plastik.Ang mga engineer ng Ritmo ay lumikha ng mga de-kalidad na produkto na sumusunod sa mahigpit na internasyonal at pambansang pamantayan (EEC, ISO, UNI). Ang isang mataas na antas ng samahan ng negosyo ay sinisiguro ng isang palaging pagsusuri ng mga espesyalista ng kumpanya ng estado ng mga gawain sa segment na ito ng merkado ng mundo. Ang linya ng produkto ng tatak ng Ritmo ay may kasamang isang buong saklaw ng kagamitan at mga tool para sa socket, electrofusion at butt welding.

DYTRON (Czech Republic). Ang kumpanya ay itinatag noong 1992. Ang parehong mga mobile device at manu-manong modelo para sa welding ng mga plastik na tubo ay nasa listahan ng mga linya ng produkto nito. At bawat taon ang saklaw ng kumpanya na DYTRON ay na-replenished ng mga bagong sample.

Mahalaga! Ang isa sa mga makabuluhang bentahe ng tatak na ito ay hindi lamang na mayroon itong isang sertipiko ng kalidad ng ISO 9001: 2000. Bilang karagdagan, ang mga produkto nito ay sumusunod din sa sertipiko ng kapaligiran na ISO 14001.

Ang pagbili ng anumang naturang patakaran ng pamahalaan ay masiguro ang pagiging maaasahan ng mga resulta ng manu-manong welding ng electrofusion.