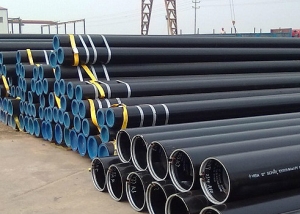

Ống thép hàn chiếm hơn một nửa tổng khối lượng sản phẩm tương tự làm bằng kim loại này. Giảm sản xuất của họ không được quan sát, mặc dù sự phân phối lớn của vật liệu polymer. Lý do nằm ở nhu cầu cao từ nhiều lĩnh vực của nền kinh tế quan tâm đến các sản phẩm có độ bền cao, đặc biệt là làm bằng thép không gỉ.

Đặc tính kỹ thuật của ống được sản xuất theo phương pháp hàn khác nhau tùy thuộc vào loại thép được sử dụng và phương pháp hàn

Nội dung

Những vật liệu được hàn ống thép làm bằng gì?

Vật liệu cho ống thép là một trong những tấm có độ dày không vượt quá 50 mm hoặc băng cuộn. Đối với việc sản xuất ống hàn điện sử dụng các loại thép khác nhau, phần lớn:

- carbon. Hợp kim carbon chứa tới 2% carbon với hàm lượng tạp chất khác thấp. Ống hàn làm bằng thép carbon được đặc trưng bởi sức mạnh, độ cứng và chi phí tương đối thấp. Hàm lượng carbon tăng làm cho bản thân cảm thấy ở khả năng chịu nhiệt thấp và xu hướng tăng tốc độ mài mòn;

- hợp kim thấp. Một ống thép hàn điện làm bằng vật liệu như vậy có chứa tạp chất đặc biệt với lượng không vượt quá 2,5% tổng khối lượng.

Sự hiện diện của một số chất phụ gia nhất định thiết lập các tính chất của thép, ví dụ, việc bổ sung:

- crom cho tốt hơn sẽ ảnh hưởng đến độ cứng;

- carbon - về sức mạnh, tuy nhiên, độ đàn hồi sẽ giảm và độ mong manh sẽ tăng lên trong quá trình hoạt động ở nhiệt độ thấp hơn;

- niken - về độ bền, độ dẻo và khả năng nung;

- mangan - về độ cứng và chống mài mòn, nhưng đồng thời độ dẻo sẽ bị ảnh hưởng;

- niobi - về khả năng chống lại môi trường axit;

- nhôm - về khả năng chịu nhiệt và điện trở của quy mô.

Để sản xuất ống hàn, các dải thép được sử dụng, có thể có các chất phụ gia khác nhau - crôm, nhôm, mangan và các loại khác

Thép hợp kim được đặc trưng bởi tăng cường độ, khả năng chống ăn mòn và va đập, chống mài mòn nói chung, trọng lượng ít hơn, làm lại chi phí cao hơn so với carbon.

Để sản xuất ống thép không gỉ làm nguyên liệu ban đầu, việc sử dụng tấm thép được chấp nhận:

- cán nguội, độ dày 0,4-5 mm;

- cán nóng, độ dày 2-50 mm.

Sản phẩm hàn không gỉ được làm bằng vật liệu:

- chống ăn mòn;

- tương đối dễ dàng;

- không phức tạp trong chế biến;

- thẩm mỹ hấp dẫn.

Một số tính năng của sản xuất ống hàn

Ống hàn được thực hiện:

- đường may thẳng. Các tấm thép (băng) được gấp lại, hàn các cạnh với nhau. Đường may (và có đường kính lớn của đường ống, khi thiếu một tấm - hai đường nối) chạy dọc theo toàn bộ chiều dài;

- xoắn ốc. Từ thép tấm, người ta thu được các ống có đường kính lên tới 2520 mm và có tỷ lệ đường kính với độ dày thành hơn 100.

Nếu dải được gấp theo hình xoắn ốc, thì kết quả là một ống xoắn ốc, được đặc trưng bởi cường độ cao hơn so với đường may thẳng

Những lợi thế của sản phẩm xoắn ốc bao gồm:

- ít phức tạp hơn của các thiết bị được sử dụng;

- cản trở hình dạng của đường may đến sự lan truyền của vết nứt chính dọc.

Ghi chú! Chiều dài lớn của đường may xoắn ốc dẫn đến tăng chi phí hàn.

Để sản xuất ống thép, ba phương pháp hàn được sử dụng:

- Bếp. Dải thép được nung nóng trong lò hầm đến 1300 độ C. Khi thổi các cạnh bên ở đầu ra, chúng được làm nóng đến 1400 độ C, loại bỏ thang đo. Trong một nhà máy hình thành và hàn, một phôi thép nóng sẽ được chuyển đổi thành một đường ống biến dạng nóng.

- Điện là phổ biến nhất, trong đó họ thường sử dụng hồ quang chìm. Đó là hàn điện tạo ra các sản phẩm tường mỏng biến dạng lạnh chất lượng cao cho đường ống thân cây.

- Trong một bầu không khí bảo vệ được tạo ra bởi một khí trơ. Các sản phẩm biến dạng lạnh từ thép không gỉ và hợp kim cao được hàn bằng điện cực vonfram trong môi trường không bao gồm tiếp xúc với không khí trong khí quyển để tránh carbid hóa.

Làm thế nào để có được ống hàn điện

Là một vật liệu cho các sản phẩm có đường kính nhỏ và trung bình sử dụng kim loại tấm hoặc dải. Tham gia và điều chỉnh phôi, họ có được một dải có chiều rộng nhất định, được đặc biệt chú ý để đảm bảo sự hội tụ chính xác của các cạnh trong tương lai.

Là một vật liệu cho các sản phẩm có đường kính nhỏ và trung bình sử dụng kim loại tấm hoặc dải. Tham gia và điều chỉnh phôi, họ có được một dải có chiều rộng nhất định, được đặc biệt chú ý để đảm bảo sự hội tụ chính xác của các cạnh trong tương lai.

- Các phôi được hình thành trên một máy nghiền liên tục nhiều sợi bằng cách sử dụng cuộn ngang và dọc.

- HDTV hàn, được thực hiện ở tốc độ lên tới 2,5 m / s, tạo ra một đường may, để cải thiện chất lượng của burr được loại bỏ.

- Sau khi hiệu chuẩn, sản phẩm trở thành một giá đỡ bốn cuộn thông thường, trong đó buồng trứng được loại bỏ cùng một lúc.

Các thiết bị phân tách và nổ dễ bay hơi của các sản phẩm gắn chiều dài được đo hoặc nhiều lần đo.

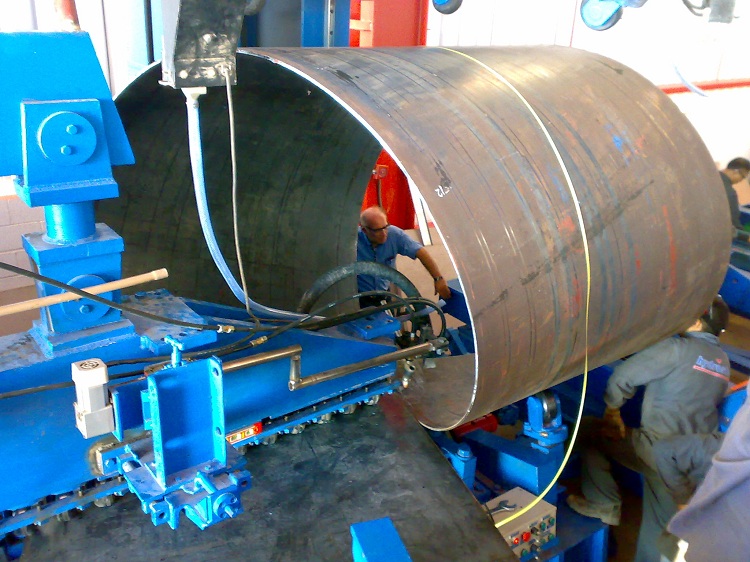

Đối với việc sản xuất ống có đường kính lớn lăn trên các tấm thép được cung cấp bởi một cần trục đến dây chuyền, các dải công nghệ được hàn để đảm bảo gia nhiệt dần dần cho máy hàn. Trình tự xử lý như sau:

- các cạnh được phay;

- trên máy uốn cạnh, các cạnh được uốn theo góc mong muốn;

- một nửa phôi được xử lý trên máy ép tạo hình ống, mặt cắt ngang được chuyển từ hình lục giác sang hình trụ;

- hàn bắt đầu với việc tạo ra một đường may công nghệ, sau đó sản phẩm tương lai được hàn từ bên trong và từ bên ngoài. Cắt các thanh công nghệ, họ thực hiện mài và mặc quần áo, nếu có nhu cầu;

- sau khi vượt qua sự kiểm soát, trong đó ngụ ý việc gửi bắt buộc để thử nghiệm trong phòng thí nghiệm một số mẫu từ mỗi lô, họ tiến hành mở rộng, đảm bảo độ chính xác của hình dạng tròn;

- các cạnh được gia công;

- Sau khi thông qua kiểm soát chất lượng, vát và chấp nhận, xử lý chống ăn mòn có thể được thực hiện, từ bên trong và từ bên ngoài.

Một ống không gỉ có thể được thực hiện:

- gương;

- mờ;

- đánh bóng.

Làm thế nào để có được một ống mài không gỉ

Thông thường, nhu cầu đặc biệt được thực hiện trên bề mặt của ống thép. Kết quả của quá trình xử lý mài mòn với một công cụ đặc biệt, bề mặt được mài giũa, một phần hoặc phần tử đạt được chất lượng cao hơn, độ mịn và độ vi sóng cần thiết. Sử dụng một cây kim ngân với các thanh mài mòn đặc biệt, chuyển động của nó đồng thời quay và đối ứng, các bề mặt hình trụ thường được xử lý.

Trên một lưu ý! Quá trình mài giũa, ví dụ, hàn các đường ống để cải thiện chất lượng thẩm mỹ của chúng.

Quá trình này có thể là:

- rung động. Đầu công cụ được cung cấp rung động bổ sung;

- đỉnh phẳng. Cho phép bạn loại bỏ các vết sưng trên bề mặt, căn chỉnh các củ và vết lõm;

- khô. Nó được thực hiện mà không sử dụng chất lỏng cắt;

- điện hóa. Tác động cơ học được kết hợp với điện hóa.

Honing là một loại xử lý cho phép bạn loại bỏ các bất thường trên bề mặt và cải thiện chất lượng của các đường ống nói chung

Để mài giũa các công cụ đa thanh có năm đến tám phần tử cắt, một hệ thống trượt trung tâm được trang bị ổ đĩa thủy lực hoặc cơ điện được sử dụng để lắp đặt. Để thanh tự sắc, nghĩa là, xảy ra hiện tượng sứt mẻ vi hạt mài mòn, nó được làm bằng vật liệu siêu cứng, kim cương hoặc elbor.

Tác động của công cụ dẫn đến sự xuất hiện của các vết cắt vi mô trên bề mặt được xử lý, loại bỏ lớp mỏng nhất của chip, ma sát và dịch chuyển nhựa. Trên một milimet vuông của một thanh, có thể có từ hai mươi đến bốn trăm hạt với kích thước 20 - 100 micron. Xử lý sơ cấp dài với tốc độ lên tới 4 micron / s giúp loại bỏ các lỗi thô. Trong chế độ ma sát biên, tốc độ xử lý tăng và tần số dao động của các phần tử cắt và áp suất tạo ra giảm. Trong chế độ ma sát biên, bạn có thể đạt được:

- độ mịn cao hơn;

- thông số vi mô quy định;

- tăng cường độ của bề mặt được xử lý.

Honing có thể được thực hiện trên chính nó. Nó là tốt hơn để sử dụng một hon linh hoạt, tương tự như một bàn chải, rửa chai. Honing, stocking lên:

- cái khoan;

- mài chất lỏng (hoặc dầu hỏa);

- kính bảo vệ;

- vải vụn

Bề mặt của ống được xử lý bằng các chuyển động lên xuống.

Điều quan trọng là phải biết! Độ chính xác của quá trình xử lý được kiểm tra bằng mẫu xuất hiện trên bề mặt phôi. Nếu nó đồng nhất, với sự sắp xếp các đường thẳng giữa nhau ở góc 60 ,, thì việc mài giũa thành công.

Trốn được loại bỏ sau khi khoan dừng hoàn toàn, và vát được loại bỏ cẩn thận. Phần tử được xử lý, loại bỏ dấu vết của việc sử dụng mài mòn, được rửa bằng nước xà phòng, sấy khô và, nếu cần, xử lý chống ăn mòn được thực hiện bằng cách sử dụng một loại dầu đặc biệt.

Sự cần thiết cho ống thép hàn vẫn còn trong nhiều lĩnh vực của nền kinh tế. Hiện tại, chúng phục vụ cho việc đặt các đường ống cho các mục đích khác nhau, hoạt động như các yếu tố của cốt liệu và máy móc, và được sử dụng làm khung trong các cấu trúc tòa nhà. Đặc biệt trong nhu cầu là các sản phẩm không gỉ, được sử dụng cả trong sản xuất công nghiệp và trong các dự án thiết kế. Một trong những hoạt động có thể cải thiện các đặc tính của ống thép hàn là mài giũa, cũng có thể tự thực hiện.