Heutzutage gibt es verschiedene Möglichkeiten, Rohre aus Niederdruckpolyethylen (PNA) zu verbinden. Am optimalsten und praktischsten ist die Schweißmethode. Um dieses Verfahren korrekt durchzuführen, kann man jedoch nicht auf die Kenntnis einiger technologischer Nuancen verzichten. Es lohnt sich auch, die Meinung von Fachleuten zu hören. Und selbst nach der Entscheidung für die Methode ist es notwendig, die Auswahl geeigneter Geräte zum Schweißen von HDPE-Rohren korrekt anzugehen.

Die Art der Vorrichtung zum Schweißen von HDPE-Rohren wird in Abhängigkeit vom Durchmesser der Produkte und der Verbindungsmethode ausgewählt

Inhalt

Verbindungsmethoden

Popularität HDPE-Rohre unter anderem aufgrund der Einfachheit ihrer Installation. Die Verbindung wird auf zwei Hauptmethoden hergestellt:

- abnehmbar;

- ein Stück.

Um das erste zu implementieren, werden Verbindungsteile verwendet. Die zweite beinhaltet die Verwendung einer Vorrichtung zum Schweißen von HDPE-Rohren. Wie die Praxis zeigt, liefert diese spezielle Methode die besten Ergebnisse. Die beim Schweißen erhaltenen Schweißnähte sind absolut dicht und am haltbarsten.

Es gibt zwei Arten dieser Technologie. Betrachten Sie sie genauer.

Elektrofusionsmethode. Es verwendet eine spezielle Polyethylenkupplung mit eingebauten elektrischen Spiralen. Ihre Enden werden ausgegeben und mit einem speziellen Gerät zum Elektrofusionsschweißen von HDPE-Rohren verbunden. Es erzeugt Spannung und ein elektrischer Strom beginnt in Spiralen zu fließen. Infolgedessen wird das Teil auf die erforderliche Temperatur erwärmt und seine Oberfläche schmilzt und nimmt zu. Das geschmolzene Polyethylen, das durch den Innendurchmesser der Elektrofusionskupplung räumlich begrenzt ist, ist dem zum Schweißen erforderlichen Druck ausgesetzt. Dann kann das Gerät ausgeschaltet werden.

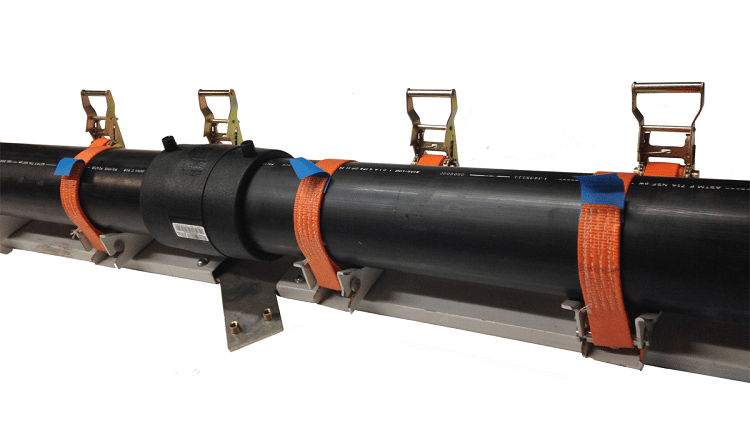

Beim Elektrofusionsschweißen werden Rohre häufig mit Bändern befestigt, damit beim Erhitzen keine Verschiebung auftritt

Bevor Sie direkt mit dem Elektrofusionsschweißen beginnen, müssen die Enden der Produkte gründlich gereinigt und entfettet werden. Es ist üblich, diese Technologie beim Reparieren von Biegungen und beim Erstellen von Gewindebohrern in einem vorhandenen System zu verwenden. Seine Funktion besteht darin, die Unbeweglichkeit der verbundenen Teile während des Elektrofusionsschweißens und bis zu ihrer vollständigen Abkühlung sicherzustellen.

Stumpfschweißen. Diese Methode wird mit einem speziellen implementiert Gerät zum Schweißen von HDPE-Rohren. Der Prozess selbst besteht aus mehreren Phasen:

- Reinigen der Produktenden von Verunreinigungen durch anschließendes Entfetten;

- Erhitzen der Kanten in einen viskosen Zustand unter Verwendung einer speziellen Heizung;

- Druckanschluss.

Durch Abkühlen der Nähte kann die Rohrleitung in Betrieb genommen werden. Kritisch für den Hintern Schweißen sind die folgenden Optionen:

- Erhitzungszeit;

- Temperatur;

- die Höhe des Blinkens der Enden;

- Druckniveau auf den angeschlossenen Flächen.

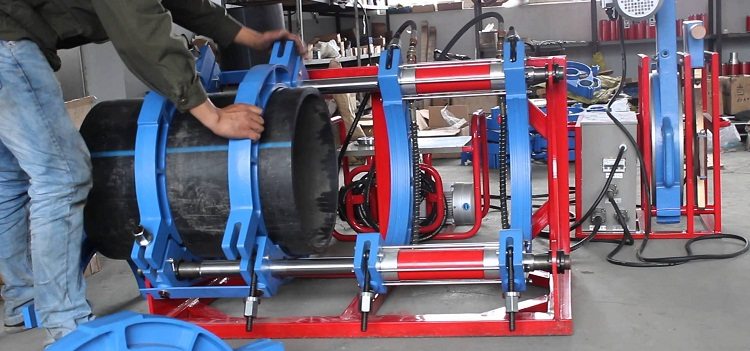

Beim Schweißen werden "Stoß" -Rohre mit einem speziellen Gerät starr fixiert, das sie nach dem Erhitzen der Enden stark gegeneinander drückt

Auf eine Notiz! Das Stumpfschweißen ist die Haupttechnologie für die Erstellung technischer Kommunikation aus HDPE-Rohren.

Die Ähnlichkeiten und Unterschiede verschiedener Modelle von Geräten zum Elektrofusionsschweißen von HDPE-Rohren

Relativ zu all diesen Geräten sind geringes Gewicht und geringer Stromverbrauch.Moderne Modelle solcher Geräte bieten die Möglichkeit, auch mit Proben von Mindestgrößen im automatischen Modus zu arbeiten. Dies erklärt sich aus der Tatsache, dass der Mikroprozessor in die Konstruktion der Vorrichtung zum Elektrofusionsschweißen einbezogen ist, die die Einstellung von Parametern durchführt, Daten protokolliert und es ermöglicht, alle Betriebsfehler zu identifizieren.

Ihre Hauptunterschiede sind jedoch folgende:

1. Typ und Durchmesser Armaturenmit denen das Gerät arbeiten kann. Die Art der Kopplung wird durch die Position der Heizspule bestimmt. Es kann geschlossen oder offen sein. Armaturen mit großem Durchmesser können mit Crimpplatten verwendet werden. Letztere sollen beim Schneiden der Enden der ursprünglichen Form wieder verformt werden.

2. Eine Reihe von Optionen zur Überwachung des Fortschritts des Workflows. In der Regel wird ein Barcode auf die Oberfläche der Elektrofusionskupplung aufgebracht, der Informationen über ihre Eigenschaften enthält. Mit Hilfe eines Balkenscanners (dieses Gerät ist im Gerätesatz zum Elektrofusionsschweißen von HDPE-Rohren enthalten) wird der Code gelesen. Danach werden die empfangenen Daten automatisch oder manuell in den externen Speicher des Mikroprozessors eingegeben, der auf dessen Grundlage den Betriebsmodus bestimmt.

Das Gerät zeigt Informationen zur Prozessdauer, Heiztemperatur, Spannung, Stromstärke usw. an. Alle diese Daten werden im Speicher solcher moderner Geräte gespeichert. Die meisten Modelle enthalten ein System, das den Start oder Abschluss des Prozesses signalisiert.

3. Die Anzahl der Produktionsmodi. Die Verwendung solcher Geräte erfordert die Verwendung einer großen Anzahl von Verbrauchsmaterialien, was die Arbeitskosten erhöht. Dies wird jedoch durch folgende Faktoren ausgeglichen:

- Einfachheit der Methode;

- die Fähigkeit, an schwer zugänglichen Stellen zu schweißen.

Aus diesem Grund werden Modelle dieses Typs am häufigsten für die Reparatur von Rohrleitungen verwendet. Fachleute heben einen weiteren ernsthaften Vorteil dieser Methode hervor. Es wird kurz wie folgt formuliert: Die Möglichkeit, HDPE-Rohre nicht nur mit unterschiedlichen Durchmessern, sondern auch aus Polymeren unterschiedlicher Qualität zu schweißen.

Stumpfschweißen

Diese Art der Verbindung wird für Rohre verwendet, deren Durchmesser mindestens 50 mm beträgt und deren Wandstärke 4,5 mm überschreitet.

Wichtig! Im Gegensatz zu Elektrofusion, Stumpfschweißen darf nur mit Rohren aus der gleichen Polymerqualität durchgeführt werden.

Wenn das Stumpfschweißen korrekt durchgeführt wird, erscheint anstelle der verbundenen Enden eine „Walze“ aus geschmolzenem Kunststoff

Diese Methode umfasst die folgende Abfolge von Aktionen:

- In der Anfangsphase wird die Geometrie der Rohre überprüft. Um einen festen Sitz der Enden zu gewährleisten, müssen die Kanten abgeschnitten und gereinigt werden.

- Dann werden die geschweißten Enden der HDPE-Rohre gemäß der Ausrichtung befestigt.

- Danach wird zwischen den Enden der Produkte ein Heizelement gestartet. Wenn Spannung angelegt wird, erwärmt sie sich, wodurch die Kanten der Rohre schmelzen.

- dann wird das Heizelement entfernt und die Enden werden unter Anwendung von Kraft gegeneinander gedrückt und bis zur vollständigen Abkühlung unter Druck gehalten. Die extrudierte Schicht aus geschmolzenem Polyethylen bildet beim Aushärten eine Schweißnaht.

Nachfolgend finden Sie eine Tabelle der für das Stumpfschweißen erforderlichen Zeit.

Tabelle 1

| Rohraußendurchmesser mm | Aufheizzeit Sekunden | Verbindungszeit Sekunden | Abkühlzeit Minuten |

| 75,0 | 30 | 10 | 8 |

| 63,0 | 24 | 8 | 6 |

| 50,0 | 18 | 6 | 4 |

| 40,0 | 12 | ||

| 32,0 | 8 | ||

| 25,0 | 7 | 4 | 2 |

| 20,0 | 7 | ||

| 16,0 | 5 |

Ohne die Verfügbarkeit bestimmter Qualifikationen ist es nicht möglich, alle diese Stumpfschweißvorgänge erfolgreich abzuschließen, da sie unter Einhaltung aller technologischen Anforderungen schnell und genau durchgeführt werden müssen.

Arten von Stumpfschweißmaschinen

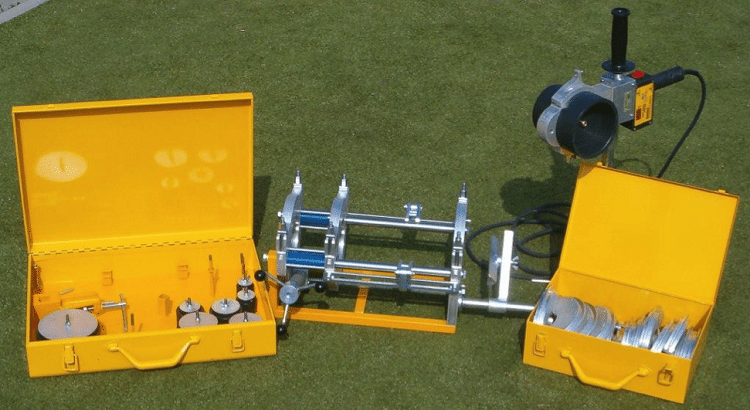

Je nach Ausstattung kann das Stumpfschweißgerät zu einem der vorhandenen Typen gehören.

Manueller Schweißspiegel. Ein solches Modell enthält nur ein Heizelement - einen Spiegel. Alle Vorgänge, angefangen beim Aufsummieren der Enden bis hin zum Halten in der richtigen Position unter Druck, werden manuell ausgeführt.

Solche Geräte können nur mit großer Dehnung als Hightech eingestuft werden, da der „Faktor Mensch“ nicht zur Erzielung einer qualitativ hochwertigen Naht beiträgt. Daher werden Niederdruckleitungen, beispielsweise Abwasserkanäle, mit Spiegeln verschweißt. Ihre Hauptvorteile sind niedrige Kosten und geringes Gewicht.

Maschine zum Schweißen von HDPE-Rohren. Dies ist ein Aggregat eines komplexeren Designs, es hat ein Bett. Darauf sind ein Heizelement, ein Zentralisierer mit Klemmen, ein Trimmer und ein Antrieb montiert. Der Zentralisierer dient zum Fixieren und Zentrieren der Enden. Die Gehrung schneidet die Enden und sorgt so für einen festen Sitz.

Wenn wir als Grundlage das Kriterium der Art des Antriebs nehmen, der die Enden der Rohre speist und sie mit den Enden drückt, dann geschieht diese Ausrüstung:

- mit einem mechanischen Antrieb. Die Vorrichtung aktiviert die Muskelkraft des Schweißers, der auf den Hebel oder die Schraube ausgeübt wird. Daher wird dieser Maschinentyp nicht zum Schweißen von HDPE-Rohren mit einem Durchmesser von mehr als 160 mm verwendet, da der Auftragnehmer übermäßige Anstrengungen erfordert.

- hydraulisch angetrieben. Mit diesem Gerät werden Rohre mit Durchmessern von mehr als 160 mm verbunden.

Auf eine Notiz! Die Kosten einer hydraulischen Vorrichtung zum Stumpfschweißen von HDPE-Rohren sind viel höher als die Kosten einer Maschine mit mechanischem Antrieb.

Muffenschweißer

Das Hauptdetail solcher Geräte ist der Heizkopf. Darauf sind zwei Heizelemente wie Düsen, Dorn und Hülsen befestigt.

Das Schweißgerät für den Muffenanschluss von HDPE-Rohren ist für Produkte mit kleinem Durchmesser geeignet

Der Dorn schmilzt die Innenfläche der Kupplung, und die Hülse ist so konstruiert, dass die Außenfläche des Endteils des HDPE-Rohrs schmilzt.

Die Durchmesser dieses Zubehörs liegen innerhalb von 16 ≤ D ≤ 40 mm. Um die Schweißverbindung der PND-Elemente der Rohrleitung durchzuführen, werden die Düsen vorab auf eine Temperatur von + 220 ° C erhitzt. Drücken Sie dann bei jedem von ihnen mit Mühe das Rohrende und die Kupplung. Nach Erreichen des erforderlichen Erwärmungsgrades werden die Kupplung und das Ende von den Düsen entfernt und unter Druck verbunden. Damit das Polyethylen abkühlen kann, muss der gleiche Vorgang mit dem anderen Ende ausgeführt werden.

Die Muffenschweißverbindung wird am häufigsten in Innenräumen verwendet. In diesem Fall sollte der Durchmesser nicht mehr als 40 mm betragen. Für die Arbeit mit großen Abschnitten wird ein Schweißgerät verwendet, das mit einer Zentriervorrichtung ausgestattet ist.

Übersicht über manuelle Geräte zum Elektrofusionsschweißen führender Hersteller

Die beliebtesten Geräte auf dem Weltmarkt für ähnliche Arbeiten von Unternehmen wie Rothenberger, Ritmo und DYTRON.

Die folgende Tabelle zeigt die beliebtesten Modelle der oben genannten Unternehmen.

Tabelle 2

| Die Marke | Modell | Heizleistung, W. | Gewicht (kg | Durchmesser der geschweißten Rohre, mm | |

| Ritmo | Prisma 90 | 1000 | 54 | 20-90 | |

| Prisma 125 | 1400 | 100 | 25-125 | ||

| Rothenberger | ROVELD P 63 | 800 | 1,8 | 60,53,40,32,25,20 | |

| ROVELD P 40 | 650 | 1,0 | 40,32,25 20 | ||

| ROVELD P 125 | 1300 | 7,5 | Bis zu 125 | ||

| ROVELD P 110 | 1300 | 2,2 | 110,30,75 | ||

| DYTRON

|

POLYS P-4a 850W Trace Weld | 850 | 1,6 | 16-75 | |

| POLYS P-4a 650W Trace Weld | 650 | 1,3 | 16-63 | ||

| POLYS P-4a 1200W Trace Weld | 1200 | 1,8 | 16-125 | ||

| Dytron 500W POLYS P-1b | 500 | 1,3 | 16-40 | ||

| Dytron 850W POLYS P-1b | 850 | 1,6 | 16-75 | ||

| Dytron 650W POLYS P-1b | 650 | 1,3 | 16-63 | ||

Rothenberger (Deutschland). Die Gründung dieser Marke geht auf das Jahr 1949 zurück. Mehr als ein halbes Jahrhundert harter und fruchtbarer Arbeit von Spezialisten hat Rothenberger, zunächst ein kleines Unternehmen, in die Kategorie der Weltriesen gebracht. Repräsentanzen dieser Marke sind in 25 Ländern der Welt geöffnet, einschließlich der Länder, in denen 14 Rothenberger-Werke tätig sind. Und laut Experten bedeutet das Logo dieses Unternehmens auf Produkten Zuverlässigkeit und höchste Qualität.

Die Zuverlässigkeit der Verbindung und die Bequemlichkeit der Arbeit hängen davon ab, wie hochwertige Geräte zum Schweißen verwendet werden

Ritmo (Italien). Die Geschichte dieser Marke begann vor relativ kurzer Zeit - 1979. Und jetzt ist er bereits eines der weltweit führenden Unternehmen, das sich auf Kunststoffverarbeitungstechnologie spezialisiert hat.Die Ingenieure von Ritmo stellen hochwertige Produkte her, die strengen internationalen und nationalen Standards (EWG, ISO, UNI) entsprechen. Ein hohes Maß an Unternehmensorganisation wird durch eine ständige Analyse der Sachverhalte des Unternehmens in diesem Segment des Weltmarktes durch die Spezialisten des Unternehmens sichergestellt. Die Produktlinie der Marke Ritmo umfasst eine breite Palette an Geräten und Werkzeugen für das Muffen-, Elektrofusions- und Stumpfschweißen.

DYTRON (Tschechische Republik). Das Unternehmen wurde 1992 gegründet. Sowohl mobile Geräte als auch manuelle Modelle zum Stumpfschweißen von Kunststoffrohren stehen auf der Liste seiner Produktlinien. Und jedes Jahr wurde das Sortiment der Firma DYTRON mit neuen Mustern aufgefüllt.

Wichtig! Einer der wesentlichen Vorteile dieser Marke besteht nicht nur darin, dass sie über ein Qualitätszertifikat nach ISO 9001: 2000 verfügt. Darüber hinaus erfüllen die Produkte das Umweltzertifikat ISO 14001.

Der Kauf eines solchen Geräts gewährleistet die Zuverlässigkeit der Ergebnisse des manuellen Elektrofusionsschweißens.