El intercambiador de calor de carcasa y tubo es un tipo de dispositivos de ingeniería de calor y realiza la función de transferir calor del refrigerante a la sustancia calentada. Dependiendo del caso específico, el papel del refrigerante puede ser vapor o líquido. Hasta la fecha, el modelo de carcasa y tubo del calentador ha recibido el uso más extendido.

Un intercambiador de calor es un dispositivo bastante complejo utilizado como condensador, calentador o evaporador.

Contenido

- 1 Areas de uso

- 2 Ventajas y desventajas de los intercambiadores de calor de carcasa y tubos

- 3 El dispositivo y el principio de funcionamiento.

- 4 Tipos de intercambiadores de calor de carcasa y tubo

- 5 Aumento del coeficiente de transferencia de calor.

- 6 Consejos para la selección del intercambiador de calor

- 7 Consejos para el funcionamiento del intercambiador de calor de tubo y carcasa

Areas de uso

La producción de estos dispositivos comenzó a principios del siglo XX. Esto se debió al hecho de que las estaciones térmicas necesitaban calentadores de gran superficie que funcionaran a alta presión.

Los calentadores de carcasa y tubos se utilizan en muchas industrias, que incluyen:

- Industria de petróleo y gas;

- producción química;

- industria de alimentos.

Casi todas las producciones están asociadas con la generación o absorción de calor, por lo tanto, los intercambiadores de calor tienen demanda en varios campos de la actividad humana. El rendimiento de los equipos en las empresas, así como el funcionamiento de los aires acondicionados y calentadores domésticos, los radiadores de refrigeración en los automóviles, etc., dependen de su diseño y propiedades.

¡Nota! Los calentadores de este tipo se usan con mayor frecuencia para enfriar fluidos de trabajo y calentar el refrigerante para el funcionamiento de bombas de calor.

Los intercambiadores de calor de carcasa y tubos se usan ampliamente como condensadores y evaporadores. Hoy, gracias al desarrollo de tecnologías industriales, el diseño de intercambiadores de calor se ha vuelto más avanzado y continúa modernizándose.

Ventajas y desventajas de los intercambiadores de calor de carcasa y tubos

Desde un punto de vista estructural, los intercambiadores de calor de este tipo son similares a los primeros modelos que se produjeron a principios del siglo XX. La modernización de estos dispositivos afectó solo a ciertos elementos, sin embargo, la base se mantuvo sin cambios. Los materiales modernos que se utilizan para los calentadores de carcasa y tubos pueden mejorar sus propiedades operativas.

En la fabricación de intercambiadores de calor, se utilizan materiales modernos que mejoran significativamente la calidad de los dispositivos terminados.

Los intercambiadores de calor de carcasa y tubos se distinguen por una serie de cualidades positivas, lo que les permite seguir siendo elementos indispensables de diversas industrias hasta el día de hoy:

- resistencia al golpe de ariete en el sistema;

- la capacidad de trabajar con ambientes contaminados;

- bajas tasas de transferencia de calor;

- Buen rendimiento;

- resistencia al desgaste;

- mantenibilidad;

- resistencia a la alta presión;

- resistencia a productos químicos agresivos;

- seguridad operacional;

- Fiabilidad y durabilidad.

Los calentadores de este tipo tienen sus inconvenientes, que incluyen:

- dimensiones bastante grandes;

- precio alto.

El dispositivo y el principio de funcionamiento.

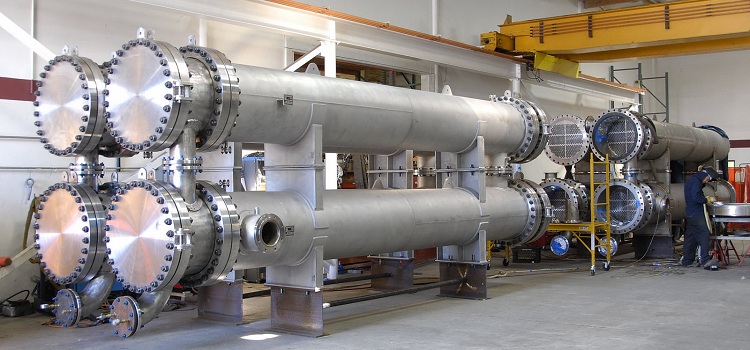

El intercambiador de calor de carcasa y tubo incluye varios elementos estructurales. Considere los principales:

- carcasa (carcasa);

- cámaras de distribución y guía;

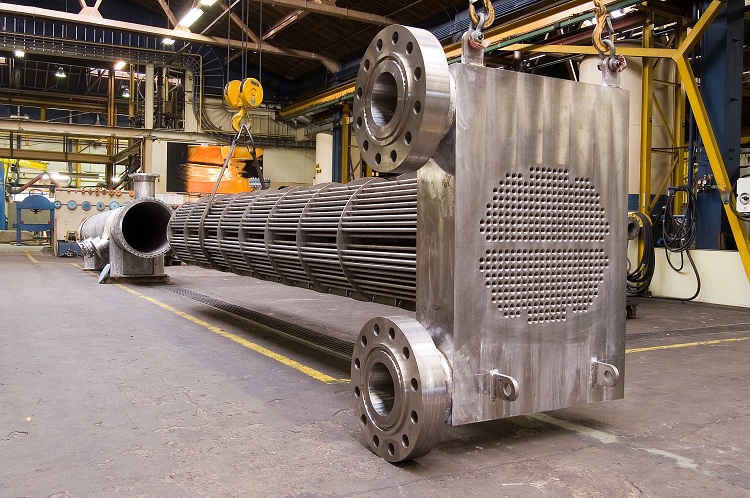

- sistema de tubo interno;

- láminas tubulares;

- particiones y juntas.

Este modelo de dispositivo se distingue por la presencia de una carcasa que oculta las tuberías internas, de ahí el nombre: "carcasa y tubo"

Dos boquillas están soldadas al cuerpo. Uno de ellos es responsable del suministro del entorno de trabajo y el otro de la conclusión. Bridas especiales están soldadas a los extremos de la carcasa.

Además, la estructura de dicho calentador incluye láminas de tubos, entre las cuales se sueldan tuberías, equipadas con rejillas remotas. Este diseño forma el sistema de tuberías del recuperador y permite que el calentador sea de múltiples pasos.

Se insertan dos boquillas en la parte inferior del recuperador, que, de la misma manera que las boquillas de la carcasa, realizan las funciones de entrada y salida. La parte inferior del recuperador está equipada con bridas. Las bridas del recuperador son bridas de acoplamiento de la carcasa. El sistema de tuberías de dicho dispositivo se inserta en la carcasa. Las rejillas se fijan utilizando elementos de sellado especiales y pernos entre las bridas del recuperador y la carcasa. Esto permite, si es necesario, reparar sin problemas cualquier elemento del dispositivo de carcasa y tubo.

El principio de funcionamiento de este tipo de calentador es el siguiente: el medio frío y caliente circula a través de dos canales diferentes. El proceso de transferencia de calor se lleva a cabo entre las paredes de estos canales.

Tipos de intercambiadores de calor de carcasa y tubo

El calentador de carcasa y tubo es bastante complejo, desde un punto de vista estructural, el aparato y tiene varias variedades a las que vale la pena prestarles atención. Debido a las características de diseño (la presencia de un recuperador), los dispositivos de carcasa y tubo se clasifican como de tipo regenerativo.

Además, dependiendo de la dirección del movimiento de los medios de trabajo, los calentadores de carcasa y tubos se dividen en los siguientes tipos:

- flujo directo;

- flujo cruzado;

- contraflujo

El modelo de carcasa y tubo recibió su nombre debido al hecho de que las tuberías a través de las cuales circula el refrigerante se colocan dentro de la carcasa. La velocidad del medio de trabajo depende de la cantidad de tubos ubicados en la carcasa. A su vez, cuanto mayor es la velocidad, mayor es la velocidad de transferencia de calor del dispositivo.

Considere los materiales básicos de los que están hechos tales calentadores:

- aleación de acero;

- acero inoxidable;

- acero de alta resistencia.

Los tubos de tales dispositivos pueden estar hechos de los siguientes materiales:

- acero;

- cobre;

- latón;

- titanio.

El uso de tales materiales está asociado con el hecho de que los intercambiadores de calor generalmente funcionan en condiciones difíciles y entran en contacto con sustancias agresivas que pueden causar corrosión.

Los intercambiadores de calor están hechos de materiales que tienen una alta resistencia a la corrosión, como el titanio o el acero inoxidable.

¡Importante! El acero convencional no es adecuado para un intercambiador de calor de carcasa y tubo porque tiene una baja resistencia a la corrosión.

Los modelos de carcasa y tubo también se dividen en tipos. Hoy existen 4 tipos de estos dispositivos:

- un calentador equipado con un compensador de temperatura;

- calentador con tubos estáticos (fijos);

- dispositivo con tubos en forma de U y W;

- Dispositivo de cabeza flotante.

Los calentadores de carcasa y tubos se pueden ubicar en el espacio horizontal, vertical o en cierto ángulo.

Aumento del coeficiente de transferencia de calor.

La industria no se detiene, actualizando constantemente los intercambiadores de calor. La mejora de las características técnicas se logra mediante el uso de los siguientes métodos:

- creación de flujos turbulentos;

- la implementación de insertos en espiral, debido a lo cual se forma un flujo longitudinal y transversal alrededor de los tubos;

- producción de perfiles y tubos retorcidos;

- el uso de mezclas, que incluyen líquidos y gases;

- creando vibraciones de superficies responsables de la transferencia de calor;

- flujo pulsante del ambiente de trabajo.

Los métodos anteriores pueden aumentar el coeficiente de transferencia de calor. También es común usar varios métodos a la vez. Tal combinación puede aumentar significativamente las características operativas de un calentador de carcasa y tubo en un factor de 2–3. También vale la pena señalar que algunos métodos no solo aumentan las tasas de transferencia de calor, sino que también pueden realizar otras funciones útiles. Por ejemplo, los flujos turbulentos evitan la formación de depósitos de sal en las paredes internas de las tuberías, lo que elimina el estrechamiento de la luz de los tubos.

La mejora continua del diseño del intercambiador de calor permite aumentar la transferencia de calor y aumentar las características operativas.

Consejos para la selección del intercambiador de calor

El programa de cálculo del calentador de carcasa y tubos necesita una declaración clara de los datos iniciales. Un buen dispositivo de recuperación requiere un circuito bien definido. Hay varios puntos a considerar al elegir un intercambiador de calor de carcasa y tubo. Estas disposiciones son muy importantes para los cálculos.

En primer lugar, vale la pena señalar que para los refrigerantes líquidos y gaseosos hay una velocidad de circulación específica a través de los tubos. Como se mencionó anteriormente, a mayor velocidad, mejor transferencia de calor, respectivamente. Para medios líquidos, la velocidad oscila entre 0,6 y 6 m / s. Para medios gaseosos, la velocidad puede ser de 3 a 30 m / s. Sin embargo, la cantidad de energía gastada también depende de la velocidad, por lo tanto, en algunos casos, la velocidad del refrigerante se subestima para reducir el consumo de electricidad.

Al elegir los tubos, debe prestar atención al material del que están hechos, así como a su diámetro. El material de los tubos se selecciona según el medio de trabajo que circulará a través de ellos. Debe recordarse: cuanto más agresivo sea el medio ambiente, más confiable será el material del tubo.

¡Importante! Si el sistema se limpiará con ácido, se recomienda que elija tubos de acero inoxidable. El acero inoxidable se caracteriza por sus altas propiedades anticorrosivas, tiene una excelente resistencia a los reactivos agresivos y, además, tiene un bajo coeficiente de conductividad térmica.

Los intercambiadores de calor de carcasa y tubo son dispositivos bastante voluminosos, por lo tanto, al elegirlos, vale la pena considerar sus tamaños, para que en el futuro no haya dificultades con su transporte e instalación.

Los dispositivos de gran tamaño tienen un peso significativo, lo que aumenta los costos de transporte.

También es necesario tener en cuenta el hecho de que después del trabajo de instalación, debe haber suficiente espacio frente al recuperador para llevar a cabo reparaciones operativas del dispositivo si es necesario. Debe haber suficiente espacio para que el sistema de tuberías se pueda quitar de la carcasa. El intercambiador de calor de carcasa y tubo debe tener un diseño que tenga en cuenta el libre acceso no solo a los elementos principales, sino también a otras piezas de repuesto. Esto es especialmente cierto para los dispositivos de control.

Consejos para el funcionamiento del intercambiador de calor de tubo y carcasa

Sin embargo, los intercambiadores de calor de este tipo son dispositivos sin pretensiones, y tarde o temprano necesitan una limpieza o reparación preventiva.

La reparación del intercambiador de calor conlleva algunas consecuencias: la mayoría de las veces es una disminución en el coeficiente de transferencia de calor. La parte más vulnerable de la carcasa y el calentador del tubo es el tubo. Como regla, son ellos quienes causan el colapso. Conociendo esta característica de los intercambiadores de calor, los expertos aconsejan comprarlos con un margen. Además, a menudo surgen problemas cuando estos dispositivos están regulados por condensado. Cualquier cambio implica desviaciones en el área de transferencia de calor. Los cambios en el área de transferencia de calor son generalmente no lineales.

Hacer un dispositivo de este tipo con sus propias manos es bastante difícil y, en algunos casos, imposible. El intercambiador de calor de carcasa y tubo es un equipo muy complejo, cuya producción requiere una estricta adherencia al proceso tecnológico, que incluye muchas etapas.