Komponen dan paip berkualiti tinggi yang diisolasi untuk sistem pemanasan - jaminan operasi komunikasi jangka panjang di mana-mana zon iklim. Teknologi pengeluaran produk ini dan pemasangan yang berkelayakan dengan kepatuhan teknologi memastikan kelancaran sistem pemanasan untuk jangka masa yang panjang tanpa perlu diperbaiki.

Kandungan

Apakah perbezaan antara paip pra-penebat dan yang lain?

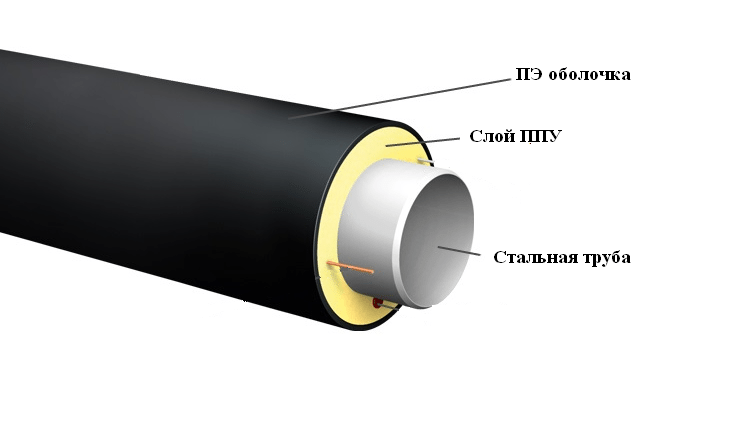

Bagi mereka yang biasa dengan sistem "sandwic" untuk cerobong asap, paip pra-penebat dengan PPU akan kelihatan sebagai produk "berkaitan". Silinder yang sama pada benda kerja yang lebih luas, tetapi jurang di antara mereka tidak diisi dengan bulu mineral atau basalt, tetapi dengan pengisi sintetik berbuih dan dibakar. Pada masa ini, perkembangan seperti ini dianggap sebagai pencapaian berteknologi tinggi dalam industri.

Kaedah penebat paip untuk rangkaian pemanasan ini secara praktiknya mengesahkan keberkesanan dan kebolehpercayaannya - kecekapan tinggi saluran paip dengan jangka hayat sekurang-kurangnya 25 tahun. Produk pra-penebat mampu menahan lonjakan amplitud jangka pendek penyejuk pada suhu persekitaran yang rendah pada musim sejuk. Bentuk khusus produk dengan penebat dalaman tidak hanya digunakan untuk air panas, tetapi juga untuk mengangkut media cair dan gas lain.

Paip utama adalah keluli, lapisan luar tidak selalu logam padat dengan galvanisasi, terutamanya apabila ini tidak diperlukan. Interlayer busa poliuretana dapat dilindungi oleh shell fleksibel yang membungkus pengisi berliang dalam bentuk spiral. Setiap lapisan produk multilayer dihasilkan mengikut teknologi khas, dilengkapi dengan sistem kawalan kelembapan khas lapisan penebat dan kemungkinan kecacatan pada segmen batang.

Paip "di dalam pipa" tidak seperti pemasangan, tetapi secara keseluruhan produk, kerana lekatan pengisi penebat yang ketat. Produk pra-penebat disyorkan untuk pemasangan praktikal dalam sistem pemanasan. Lapisan luar dirancang untuk melindungi PPU dari basah, dan juga memberikan ketahanan terhadap pengaruh luaran.

Paip pra-penebat serupa dalam reka bentuk dengan cerobong sandwic, tetapi cangkang luarnya mungkin terbuat dari polietilena

Komponen paip pra-penebat

Paip dalam penebat busa PU dihasilkan dari komponen berikut:

1. Pangkal batang atau paip keluli berfungsi. Produk yang diperakui dihasilkan mengikut GOST:

- 8731;

- 8733-77;

- 10704;

- 10706;

- 20295;

- PB 03-75-94, dll.

2. Lapisan penebat haba dalaman dihasilkan dari bahan mentah busa poliuretana dari pengeluar terkemuka. Dari produk domestik, pengeluaran Izolan, Dau, Elostokam dan Huntsman, yang produknya tidak kalah dengan sistem import, mencapai tahap teknologi tinggi. Pengisi siap mereka mempunyai jangka masa operasi yang panjang dengan beban luaran dan dalaman maksimum, bahkan tukul air atau kenaikan suhu jangka pendek hingga 150 ° C.

3. Cangkang luar atau pelindung dilengkapkan untuk melindungi lapisan busa dari kerosakan dan kelembapan.Kekurangan akses ke kelembapan dari luar memastikan keselamatan semua lapisan paip pra-penebat - dari kakisan pangkalan teras dan poliuretana yang runtuh. Sarung polietilena dihasilkan sesuai dengan GOST 16330 dari bahan mentah stabil termo-cahaya dengan ketumpatan tinggi dalam warna hitam. Adalah mungkin untuk menggunakan cangkang jenis yang berbeza - mengikut piawaian lain.

Paip keluli pra-penebat yang paling popular (PPU-PE GOST 30732):

- 57*3,5-1;

- 57*3,5-2;

- 76*3,5-1;

- 76*3,5-2;

- 89*3,5-1.

Cangkang luar melindungi paip dari kesan berbahaya persekitaran dan membantu meningkatkan jangka hayat pemanasan utama

Keperluan Kualiti Produk

Semua proses untuk pengeluaran paip dengan busa poliuretana dipantau dengan teliti untuk mematuhi piawaian piawaian. Sebagai contoh, pembuahan dan pengerasan busa poliuretana adalah proses cepat di mana penyimpangan dari norma tidak dapat diterima. Hanya dalam beberapa saat, bahan mentah tersebut akan muncul pada akhir dan siap untuk digunakan. Terdapat PPU dengan ketumpatan dan kekakuan yang berbeza - dalam lingkungan 1 kg / m³. Sel berpori terpencilnya juga mempunyai ukuran yang berbeza - berdiameter hingga 1 mm.

Keperluan untuk pengisi penebat haba:

- penyerapan air busa poliuretana mengikut isipadu - dalam lingkungan 10% (diuji pada 1.5 jam mendidih);

- ketumpatan - dalam lingkungan 60 kg / m³;

- keanjalan mampatan - dari 0.3 MPa (dalam ubah bentuk 10% ke semua arah);

- perubahan panjang produk selepas pemanasan hingga 110 ° C semestinya minimum - hingga 3%.

Ujian mandatori pada indikator kualiti utama tidak hanya melepasi paip pra-penebat itu sendiri, tetapi juga semua komponen. Sebelum pelaksanaan, mereka diuji secara makmal untuk ketumpatan, ukuran liang tertutup dan kekonduksian terma.

Ia menarik! Buih di lapisan penebat menyerupai krim gula-gula kekuningan setelah disebat. Tetapi pasta homogen ini mempunyai struktur jaring halus yang padat yang tidak menetap, tidak melekat. Hujung penebat PPU tidak mempunyai lapisan pelindung, dan jelas bahawa perlindungan terma tidak lebih dari 1/3 dari jumlah ketebalan produk.

Salah satu ciri paip pra-penebat dengan busa poliuretana adalah lekatan lapisan luar dan dalam. Untuk ini, standard teknologi mesti dipenuhi:

- membersihkan permukaan paip keluli dari karat, dengan pembentukan kekasaran yang wajib, yang mana busa poliuretana berbuih mempunyai lekatan yang lebih baik;

- mengekalkan rejim suhu yang telah ditentukan untuk pembuahan seragam bahan mentah;

- rawatan pelepasan kulit dalaman untuk lekatan yang lebih besar pada pengisi busa.

Oleh kerana sifat yang diperoleh, paip pra-penebat digunakan dalam pembinaan saluran paip minyak, gas dan wap. Mereka juga digunakan secara meluas dalam rangkaian pemanasan untuk bekalan air panas dan dalam pelbagai saluran paip teknikal - di bengkel pengeluaran panas.

Penting! PPU dihasilkan dalam beberapa cara, tetapi hari ini praktiknya sudah mapan - untuk menjadikan karbon dioksida dan Freon 141b (F-141b) sebagai asasnya. Campuran ini berbahaya, oleh itu ia hanya digunakan secara industri, kerana kebarangkalian kebakaran yang meletup. Tetapi reagen berbuih memberikan kesan maksimum ketika memperoleh kandungan yang diperlukan dalam anulus. Semua norma diatur oleh satu standardisasi - GOST 30732-2001.

Kelebihan paip pra-penebat dengan busa poliuretana

Terdapat banyak kualiti positif dan produk serupa.

- Pemasangan komunikasi dalam masa yang singkat dengan tenaga kerja yang minimum.

- Penurunan kehilangan haba minimum (2% berbanding 40%).

- Meningkatkan kecekapan sistem pemanasan ke prestasi semaksimum mungkin.

- Meningkatkan jangka hayat komunikasi sebanyak 3-5 kali (teknologi yang agak lama).

- Peluang untuk mengurangkan kos baik pulih yang kerap, kerana meminimumkan pecahnya paip pra-penebat dan sambungannya.

- Pengoperasian sistem kawalan jauh (UEC).

- Tidak ada keperluan untuk pembumian dan pengaturan sistem saliran.

- Perlindungan paip daripada kakisan dan faktor negatif luaran yang lain.

- Paip dalam busa poliuretana kurang rentan terhadap kerosakan dari bahan kimia dan media agresif.

- PPU keselamatan untuk persekitaran.

- Pemeliharaan maksimum suhu bahan yang diangkut, kerana ketiadaan "jambatan sejuk".

- Kekonduksian terma minimum dengan lapisan kecil penebat haba.

Teknologi pembuatan paip pra-penebat

Proses yang mantap melibatkan penuangan bahan mentah berbuih ke celah antara cangkang luar dan paip keluli. Teknologi ini dipikirkan supaya pengeluaran produk untuk pemanasan kilang dilakukan dengan minimum operasi.

Buih PPU dengan kekonduksian terma minimum dicurahkan ke atas paip keluli, yang dipasang oleh pengangkat di atas meja pemasangan khas. Pemusat dan SODK mengawal proses pembentukan produk. Produk diletakkan oleh winch elektrik ke dalam cangkang luar. Penghantar memindahkan produk ke ruang panas - untuk termostatik lebih lanjut.

Pemanas kipas memanaskan permukaan dalaman paip dengan aliran udara panas hingga 350 ° C - asas panas untuk mengisi busa poliuretana sudah siap. Peranti khas memutarkan paip pada paksi putar. Di kedua sisi, hujung produk dilengkapi dengan palam dengan jurang saliran kecil untuk udara keluar wayar.

Skru mengikat palam untuk mengelakkan aliran keluar bahan mentah yang tidak diawet dari ruang di antara paip. Mesin pengisian diatur pada panel kawalan, di mana parameter pengisian asas ditetapkan. Mereka bergantung pada jenis bahan mentah, panjang dan bentuk paip. Tong penyiram untuk suntikan PUF mesin pengisian dibawa ke lubang di paip dan campuran cepat diperkenalkan. Matlamat selanjutnya adalah pengerasan lapisan penebat haba dalam anulus.

Selanjutnya, produk dipindahkan ke lokasi kawalan dan kawalan kualiti makmal. Produk yang diperakui disusun, dilabel dan dibungkus. Setelah selesai proses kalis air di hujung paip untuk rangkaian pemanasan, mereka ditumpuk di rak - hingga 5-6 produk.

Nota! Di Eropah, syarat asas penebat awal dari busa poliuretana untuk meletakkan utiliti bawah tanah diatur oleh standard Eropah - EN253. Itu tercermin dalam dokumentasi yang disertakan.

Di Rusia, pengeluar produk pra-penebat, teknolog dan pemaju telah mengembangkan satu standard Rusia - GOST 30732-2001. Piawaian mulai berkuatkuasa pada 01.07.2001. Dokumen peraturan menggambarkan keperluan untuk produk penebat PPU dan komponen untuk paip pra-penebat. Pengoperasian produk pra-penebat dalam komunikasi melibatkan mengambil kira kekonduksian terma gas. Penunjuk ini meningkat dengan peningkatan suhu. Walau bagaimanapun, penunjuk ini tidak dapat mempengaruhi paip dengan ketara dan lapisan penebat busa poliuretana.