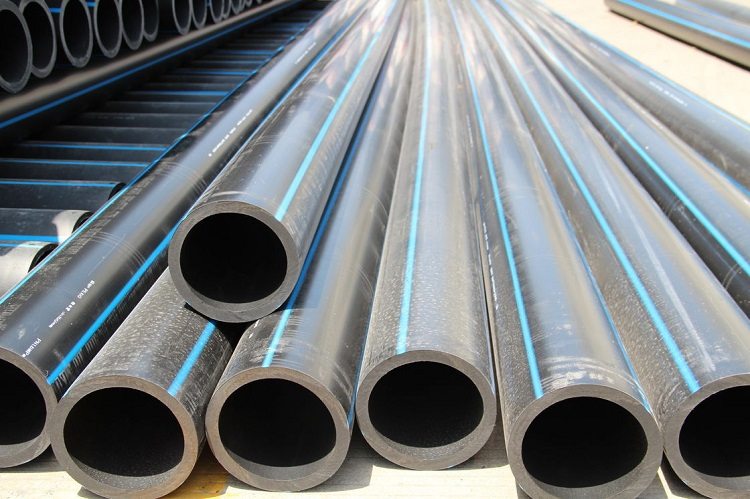

Momenteel worden polyethyleen (PE) buizen gebruikt om hoogwaardige en goedkope watervoorziening en riolering te creëren. Deze producten verplaatsen met vertrouwen metaal, asbestcement en andere analogen. Reguleert de productie van polyethyleen buizen GOST 18599 2001. Dit regelgevingsdocument bevat ook technische normen en vereisten voor het eindproduct.

Polyethyleenbuizen zijn in veel gevallen een uitstekende vervanging voor producten van zware metalen.

Inhoud

- 1 Kenmerken van polyethyleenbuizen

- 2 Staatsnormen en hun vereisten

- 3 Merkverschillen

- 4 Voordelen ten opzichte van stalen buizen

- 5 SDR-indicator van polyethyleen buizen

- 6 HDPE-buizen

- 7 Cross-linked polyethyleen en de voordelen van buizen die ervan zijn gemaakt

- 8 Lassen van polyethyleen buizen

- 9 Ontwerpkenmerken van apparatuur voor het lassen van HDPE-buizen

Kenmerken van polyethyleenbuizen

Alle polymeerbuizen hebben gemeenschappelijke technische en operationele kenmerken. Desondanks hebben bepaalde soorten producten van dit type hun eigen kenmerken. De onderscheidende eigenschappen van PE-producten zijn onder meer: de garantieperiode voor de werking van de GOST 18599 2001 polyethyleen buis is 50 jaar en de verbetering in de tijd van de eigenschappen voor het transporteren van het werkmedium.

De doorvoer van een polyethyleenpijpleiding neemt om twee belangrijke redenen toe:

- De grenslaag van het polymeer zwelt na verloop van tijd op. Hierdoor ontstaat een specifiek effect van oppervlakte-elasticiteit, waardoor de bewegingsweerstand wordt verminderd en de stromingscondities rond de buiswanden worden verbeterd.

- Overgroei van corrosie van een metalen buis leidt tot een afname van de binnendiameter. Vanwege de karakteristieke kruipeigenschappen van polyethyleen neemt de boring van een product dat van dit materiaal is gemaakt tijdens bedrijf echter toe zonder de prestaties op te offeren. In cijfers ziet de stijging er als volgt uit: circa 10% gedurende de eerste 10 jaar en circa 3% over de gehele levensduur van de pijpleiding.

Een groot aantal bedrijfstemperaturen is een ander belangrijk voordeel. Een polyethyleen buis die voldoet aan de vereisten van GOST 18599 2001 verliest zijn operationele kenmerken niet bij een aanzienlijke negatieve temperatuur (-70 ° C) en behoudt zijn sterkte bij + 60 ° C. Wanneer deze markering wordt overschreden, neemt de sterkte van PE af en verliest het zijn vermogen om hoge druk te weerstaan.

Weerstand tegen hoge druk en lage temperaturen maakt het gebruik van polyethyleen buizen mogelijk voor het leggen van ondergrondse netwerken zonder enige isolatie

De coëfficiënt van het verlagen van de waarde van deze parameter gemaakt van polyethyleen buizen afhankelijk van de temperatuur van de werkomgeving wordt weergegeven in tabel nr. 1.

tafel 1

| Vloeistoftemperatuur, ˚С | Drukreductieverhouding, Ct. | ||

| PE 100, PE 80 | PE 63 | PE 32 | |

| 36-40 | 0,74 | 0,62 | 0,3 |

| 31-35 | 0,8 | 0,72 | 0,47 |

| 26-30 | 0,87 | 0,81 | 0,65 |

| 21-25 | 0,93 | 0,9 | 0,82 |

| Minder dan 20 | 1,0 | 1,0 | 1,0 |

De elasticiteit van de buizen heeft naast het installatiegemak een positief effect op het transport van deze producten. Buizen met een diameter van niet meer dan 160 mm kunnen aan de consument geleverd worden in baaien met een lengte van meer dan 200 meter. Je kunt ze snijden met een gewone ijzerzaag. Technische netwerken worden samengesteld uit dergelijke buizen met behulp van speciale koppelingen, fittingen en andere onderdelen.

Belangrijk! Blootstelling aan direct zonlicht veroorzaakt veroudering van polyethyleen. Daarom moeten bij externe communicatie buizen worden gebruikt die zijn gemaakt van met roet gestabiliseerd polymeer.

Staatsnormen en hun vereisten

Technische kenmerken van polyethyleen buizen worden geregeld door de volgende regelgevingsdocumenten:

- GOST 18599 2001. Het bevat vereisten voor PE-drukleidingen die worden gebruikt voor het transport van water (inclusief drinkwater) met een temperatuur van 0 ≤ T ≤ 40 ºС. Deze GOST is niet van toepassing op buispolymeerproducten die bedoeld zijn voor het verplaatsen van brandbare gassen en voor elektrische werkzaamheden.

- GOST 22689 89 beschrijft de kenmerken van buizen en fittingen die daarvan zijn gemaakt van LDPE en HDPE (deze afkortingen betekenen respectievelijk hogedruk- en lagedrukpolyethyleen). Alleen producten die worden gebruikt in de interne riolering van constructies met een maximale constante temperatuur van afvalwater van +60 graden en korte termijn (tot 1 min.) +95 ˚С vallen onder deze norm.

Buizen met dikke wanden en met een grote diameter vouwen niet in spoelen, maar worden alleen geleverd in rechte lengtes van standaard lengte

De smeltstroom, bepaald op basis van het materiaal van het eindproduct, mag niet meer dan 2 g / 10 minuten bedragen. Het oppervlak van de buizen moet glad en gelijkmatig zijn. Op het buitenoppervlak zijn sporen toegestaan met een grootte van niet meer dan 0,5 mm van het kalibreer- en vormgereedschap. Dergelijke buizen kunnen niet tot spoelen worden gerold. GOST 22689 89 regelt geen afwijking van rechtheid.

Na het verwarmen van de buizen mag de verandering in hun afmetingen in lengterichting niet groter zijn dan 3%. Deze producten mogen binnen 24 uur na verhitting tot 80 ± 3 graden niet barsten in een 20 procent-oplossing van de hulpstof OP-10 gespecificeerd in GOST 8433 81. De aansluiting van PE-buizen GOST 18599 2001 met fittingen wordt als lekvrij beschouwd als deze de test met succes doorstaat met een interne hydrostatische druk van 1 kgf / m2 (0,1 MPa) bij een temperatuur van +15 ± 10 graden. Pijpen, evenals fittingen, moeten worden vervaardigd uit HDPE-smelt met een opbrengstindex bepaald door GOST 16338. Als LDPE wordt gebruikt als grondstof, wordt de waarde van deze parameter gereguleerd door GOST 16337. In algemene vorm is het bereik van opbrengstindexwaarden 0,25 ≥ PT ≥ 1 , 5. Maateenheid - g / 10 min.

GOST R 50838 uit 1995 zorgt voor de productie van polyethyleen gasleidingen in baaien, rechte secties en op spoelen. Maar met één verduidelijking: producten met een diameter van 225 en 200 mm worden uitsluitend geproduceerd in segmenten waarvan de lengte kan variëren in het bereik van 5 ≤L ≤ 24 meter met een veelvoud aan stappen van aangrenzende waarden van 0,5 m. De toegestane afwijking van de lengte van de nominale waarde is niet meer dan 1 procent.

Let op! In één batch GOST 18599 2001 maakt buizen met een lengte van 5 3 ≤L ≤ mogelijk 5 meter minimaal 5% van het totale volume.

Met betrekking tot de fabricage van spoelen en spoelen is de indicator van de maximale afwijking als volgt:

- buislengtes tot 500 mm - niet meer dan 3 procent;

- buislengtes van 500 mm - niet meer dan 1,5 procent.

De productie van polyethyleen buisproducten van een andere lengte en met andere extreme afwijkingen is alleen toegestaan in overleg met de klant. De minimale sterkte-indicator op lange termijn hangt af van het type product en wordt gebruikt bij het berekenen van de werkdruk van de pijpleiding. De aanduiding bevat 3 Latijnse letters MRS, gevolgd door cijfers. PE 100-kwaliteit polyethyleen is gemarkeerd met MRS 10.0 MPa, PE 80 met MRS 8.0 MPa en PE 63 met MRS 6.3 MPa.

Merkverschillen

Voor het eerst werd PE 63 gebruikt voor de productie van polymeerbuizen en zijn vrij hoge kortstondige sterkte is niet in staat om de lage weerstand tegen scheuren te compenseren. Bovendien worden bij langdurig gebruik de sterkte-eigenschappen van het materiaal aanzienlijk verminderd. Daarom is de productie van drukleidingen van PE 63 volgens GOST 18599 2001 momenteel sterk afgenomen. Tegenwoordig beschouwen consumenten producten gemaakt van PE 80 en 100, waarvan de laatste het meest gevraagd is. Dit komt door de volgende factoren:

- Een hogere dichtheid dan PE 80 maakt de productie van buizen met een kleinere wanddikte mogelijk, zonder afbreuk te doen aan het vermogen om een bepaalde werkdruk te weerstaan.

- De doorvoer is 20 procent hoger en het drukverlies is 30 procent minder dan in een PE 80-buis met dezelfde nominale diameter.

- Het gewicht van een lopende meter is 20% minder dan dat van een PE 80-buis die dezelfde druk kan weerstaan. Deze factor zorgt voor een verlaging van transportkosten en installatie van pijpleidingen.

- De indicatoren voor weerstand tegen snel en langzaam kraken zijn vele malen hoger dan deze kenmerken van vergelijkbare producten van PE 80.

- Hogere vorstbestendigheid en weerstand tegen verschillende mechanische beschadigingen onderscheiden PE 100-buizen.

- Bij de productie van buizen met een grote doorsnede vanaf PE 100 wordt een significante afname van het materiaalverbruik geregistreerd als gevolg van een afname van de buitendiameter zonder verlies van doorvoer.

- Buizen met een kleine diameter worden voornamelijk gemaakt van PE 80.

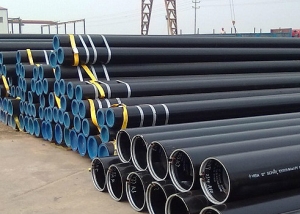

Voordelen ten opzichte van stalen buizen

Zoals hierboven vermeld, gaat een polyethyleen buis gegarandeerd minstens 50 jaar mee. Een dergelijke levensduur is mogelijk door de volgende eigenschappen van PE / buizen:

- gebrek aan kathodische bescherming, daarom zijn deze producten nagenoeg onderhoudsvrij;

- hoge chemische en corrosiebestendigheid. Leidingen gemaakt van polyethyleen zijn niet bang voor contact met een agressieve omgeving;

- de mogelijkheid van kalkaanslag op het binnenoppervlak is uitgesloten;

- lage thermische geleidbaarheid vermindert het warmteverlies en vermindert de vorming van condensaat op het buitenoppervlak;

- zelfs als de vloeistof in de polyethyleen buis bevriest, zal deze niet inzakken. De buis zet eenvoudig uit en na ontdooien van het werkmedium keert hij terug naar zijn vorige maat;

- lage elasticiteitsmodulus vermindert het risico op waterslag;

- laslassen behouden hun betrouwbaarheid gedurende de gehele levensduur van polyethyleen buizen (GOST 18599 2001);

- stomplassen is eenvoudiger, vergt minder tijd en is veel goedkoper;

- meervoudige herinstallatie is mogelijk;

- polyethyleen buis - een betrouwbaar schild tegen bacteriën en micro-organismen. Het bouwen en reconstrueren van technische netwerken met dit soort buisproducten is 40% goedkoper in vergelijking met traditionele methoden.

Belangrijk! Polyethyleenbuizen wegen 5-7 keer minder dan stalen buizen. Daarom worden de kleine bewegingen die nodig zijn voor hun installatie uitgevoerd zonder het gebruik van hefmechanismen.

Een van de belangrijkste voordelen van PE-buizen is het installatiegemak, zowel thuis als in de industrie

SDR-indicator van polyethyleen buizen

Besteed bij de aankoop van dergelijke producten speciale aandacht aan de markeringen die erop zijn aangebracht. Het bevat de volgende gegevens voor een specifieke pijp:

- informatie over de fabrikant;

- GOST's, in overeenstemming met de vereisten waaruit het is vervaardigd;

- merk van polyethyleen, bijvoorbeeld PE 100;

- de dikte van het materiaal van de wanden van het product en de diameter ervan;

- de afkorting SDR gevolgd door een bepaalde index. Dit is een sterkte-indicator die de meest nauwkeurige informatie geeft over de mogelijkheden van buisvormige producten.

De afkorting SDR komt van de Engelse term Standard Dimension Ratio, die in de Russische vertaling als volgt klinkt: Standard Dimension Ratio. De waarde wordt berekend door de buitendiameter te delen door de wanddikte van de polyethyleen buis GOST 18599 2001.

SDR = buitendiameter / wanddikte.

Een simpele analyse van deze formule zegt dat producten met een lagere SDR-index dikkere wanden hebben, en omgekeerd komt een dunwandige buis overeen met een grotere waarde van deze index. Verschillen in de "drukklassen" van dergelijke producten afhankelijk van de SDR worden weergegeven in tabel nr. 2.

tafel 2

| SDR 41 | SDR 33 | SDR

26 |

SDR

21 |

SDR

17,6 |

SDR

17 |

SDR

13,6 |

SDR

11 |

SDR

9 |

SDR

7,4 |

SDR

6 |

| 4 atm. | 4 atm. | 5 atm. | 6 atm. | 7 atm. | 8 atm | 10 atm. | 12 atm | 16 atm | 20 atm | 25 atm. |

Over het algemeen geeft deze indicator samen met de dikte van de polyethyleenlaag aan tegen welk niveau van belasting of druk (intern en extern) een buis van polyethyleen GOST 18599 2001 bestand is.

Deze standaard dimensionale coëfficiënt wordt aanbevolen om te worden gebruikt bij het bepalen van de geschiktheid van de buis voor de implementatie van een specifiek systeem - drukloos en druk, namelijk:

- buizen met SDR 6-9 zijn, naast watertoevoer, geschikt voor het aanbrengen van drukriolen en zelfs gasleidingen;

- producten geïndexeerd van 11 tot 17 kunnen worden gebruikt om lagedrukwater- en irrigatiesystemen te creëren;

- polyethyleen buisproducten met indicatoren SDR 21-26 kunnen worden gebruikt om lagedruk binnenshuis watervoorziening te organiseren voor gebouwen met meerdere verdiepingen. En bijvoorbeeld PE 100 met SDR 26-buizen worden gebruikt in de voedingsindustrie: ze vervoeren sap, melk, bier of wijn;

- buizen met SDR 26-41 worden gebruikt voor zwaartekracht (drukloze) riooluitlaten.

Belangrijk! De boekhouding van het merk polyethyleen is een van de belangrijkste voorwaarden voor de juiste keuze van buizen die ervan zijn gemaakt. Zelfs met dezelfde SDR zal een product met een groter aantal in de etikettering, bijvoorbeeld PE 100, in plaats van PE 80, beter bestand zijn tegen verschillende mechanische invloeden.

Hieronder volgen enkele voorbeelden met betrekking tot het gebruik van PE 80-buizen.

- Buizen PE 80 met SDR 21 worden gekenmerkt door een lage weerstand tegen interne druk en compressie. Daarom wordt het niet aanbevolen om ze te gebruiken voor de installatie van een gasleiding, het graven in de grond en voor druksystemen.

- Producten PE 80 met een index van SDR 17 worden aanbevolen voor het uitrusten van sanitairsystemen in laagbouw. Hiervoor is hun krachtniveau voldoende. En bespaar op installatie zorgt voor een laag gewicht en lage kosten.

- De PE 80 buis met een SDR van 13,6 is zeer duurzaam en kan worden gebruikt om een watervoorziening op lange termijn te bouwen.

Een buis met een indicator met lage sterkte is alleen geschikt voor gebruik in netwerken met lage druk, bijvoorbeeld in een sproeisysteem voor een zomerhuisje

HDPE-buizen

De belangrijkste normen voor buizen gemaakt van lagedrukpolyethyleen worden beschreven in GOST 18599 2001.

Productietechnologie. Volgens dit regelgevingsdocument is het voor de productie van deze producten niet nodig om polyethyleen te gebruiken, maar alleen verkregen tijdens de polymerisatiereactie onder lage druk. De productie wordt uitgevoerd in speciale kamers waarin een constante waarde van deze parameter wordt gehandhaafd in het bereik van de atmosfeer. Een kenmerkend kenmerk van het fabricageproces is ook de stabilisatie van de temperatuur rond 150 ° C, en niet alleen het regelen van de drukbestendigheid.

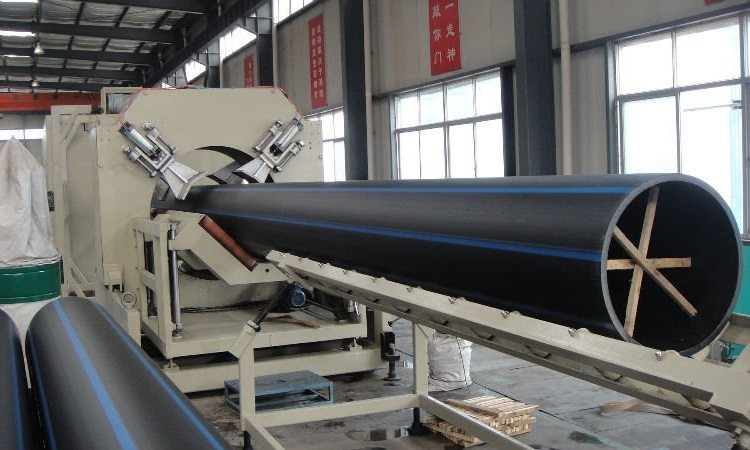

Tegenwoordig worden twee productiemethoden van HDPE-buizen GOST 18599 2001 toegepast:

- Roterende matrijstechnologie. De buisvormige configuratie wordt verkregen door de verdeling van het gesmolten polymeer onder invloed van centrifugale kracht - het kleeft aan het oppervlak van de wanden van de mal.

- Extrusie. Het product wordt gemaakt door extrusie uit gesmolten granulaat. De buisvormige structuur wordt in dit geval gevormd door de kop van de extruder: daardoor drukt de schroefpers het oververhitte polymeer. Dit proces is gemakkelijker te casten. In het eerste geval zijn de afmetingen van de PND-buizen GOST 18599 2001 nauwkeuriger en met minimale afwijkingen van de ovaliteit.

Wat betreft de gewichtskenmerken, hun numerieke waarde is niet afhankelijk van de fabricagetechnologie. Dit komt door de absolute overeenstemming van de afmetingen van het eindproduct met de cijfers vermeld in GOST 18599 2001. Het aandeel grondstoffen is immers in ieder geval gelijk.

Om een idee te krijgen van de massa van HDPE-buizen, afhankelijk van de diameter en SDR-index, bekijk de gegevens in tabel 3.

tafel 3

| Diameter, millimeter | SDR 26 | SDR 21 | SDR 17, 6 | SDR 17 | SDR 13,6 | SDR 11 |

| 630 | 46 | 56,50 | 66,60 | 69,60 | 84,80 | 103,0 |

| 560 | 36,30 | 44,80 | 52,60 | 55,0 | 67,10 | 81,0 |

| 500 | 29,0 | 35,80 | 42,0 | 43,90 | 53,50 | 64,70 |

| 450 | 23,50 | 29,0 | 34,0 | 35,50 | 43,30 | 52,40 |

| 400 | 18,60 | 22,90 | 26,90 | 28,0 | 34,20 | 41,40 |

| 355 | 14,60 | 18,0 | 21,20 | 22,20 | 27,0 | 32,60 |

| 315 | 11,06 | 14,2 | 16,70 | 17,4 | 21,30 | 25,70 |

| 280 | 9,09 | 11,30 | 13,20 | 13,80 | 16,80 | 20,30 |

| 250 | 7,29 | 8,92 | 10,6 | 11 | 13,4 | 16,2 |

| 225 | 5,880 | 7,290 | 8,550 | 8,940 | 10,90 | 13,20 |

| 200 | 4,680 | 5,770 | 6,780 | 7,040 | 8,560 | 10,40 |

| 180 | 3,780 | 4.660 | 5,470 | 5,710 | 6,980 | 8,430 |

| 160 | 3,03 | 3,710 | 4,35 | 4,510 | 5,5 | 6,670 |

| 140 | 2,31 | 2,8 | 3,35 | 3,5 | 4,22 | 5,1 |

| 125 | 1,83 | 2,3 | 2,66 | 2.8 | 3,37 | 4,1 |

| 110 | 1,42 | 1,8 | 2,1 | 2,16 | 2,6 | 3,14 |

| 90 | 0,969 | 1,2 | 1,4 | 1,5 | 1,8 | 2,12 |

| 75 | 0,668 | 0,82 | 0,97 | 1,01 | 1,230 | 1,46 |

| 63 | 0,488 | 0,573 | 0,682 | 0,72 | 0.87 | 1,05 |

| 50 | 0,308 | 0,37 | 0,44 | 0,449 | 0,55 | 0,663 |

| 40 | — | 0,24 | 0,281 | 0,293 | 0,353 | 0,43 |

| 32 | — | — | — | 0,193 | 0,228 | 0,277 |

| 25 | — | — | — | — | 0,147 | 0,168 |

| 20 | — | — | — | — | — | 0,116 |

Advies! Als u van plan bent producten van dit type te gebruiken voor warmwatervoorziening, let dan op hun markeringen bij aankoop. Het moet de volgende reeks letters bevatten: PE-RT.

Cross-linked polyethyleen en de voordelen van buizen die ervan zijn gemaakt

De laatste jaren zijn verwarmingssystemen met lage temperaturen bijzonder populair geworden. Dit fenomeen is te danken aan het op de markt verschijnen van relatief goedkope en betrouwbare vernette polyethyleenbuizen.

Dit materiaal is de meest dichte modificatie van het ethyleenpolymerisatieproduct, gekenmerkt door een moleculaire netwerkstructuur, versterkt door extra intermoleculaire bindingen. Het wordt aangegeven met de volgende Latijnse letters: PEX. De eerste twee staan, zoals je zou kunnen raden, voor polyethyleen, en de laatste - X - zegt gewoon dat het verknoopt is.

Gewoon polyethyleen is een verzameling van grote polymeermoleculen met talrijke zijtakken, waarvan de meeste "vrij zweven" in de intermoleculaire ruimte. 'Crosslinking' vormt extra bindingen, die op hun beurt een bijzonder sterke structuur creëren - een intermoleculair netwerk dat lijkt op het kristallijne rooster van vaste stoffen. Het gebruik van verschillende "crosslinking" -technologieën maakt het mogelijk om een stof te verkrijgen met een kleiner of groter aantal van dergelijke bindingen en dus met lagere of hogere sterkte-eigenschappen.

- Pex een - gekenmerkt door het hoogste percentage verknoping. Het aantal verknoopte moleculen kan 85% bedragen. Dit peroxidepolyethyleen wordt verkregen in aanwezigheid van waterstofperoxidemoleculen.

- Pex b - het volume van de gebonden structuur is 70%. Zo'n silaanpolymeer wordt het meest gebruikt en wordt gebruikt in een breed scala van goederen die op de moderne markt worden verkocht.

- Pex c - tot 60 procent van de moleculen is verknoopt. Het is gemaakt door een stralingsmethode.

- Pex d - stiksel bereikt 70%. Het wordt gemaakt in aanwezigheid van stikstofmoleculen en de reactieomstandigheden worden gekenmerkt door een verhoogde complexiteit.

Door technische kenmerken is verknoopt polyethyleen vergelijkbaar met veel vaste stoffen. En in parameters zoals de duur van de operatie en de weerstand tegen verschillende vernietigers, overtreft het zelfs een aantal van hen. Natuurlijk kunnen niet alle merken verknoopt polyethyleen op gelijke voorwaarden concurreren met materialen die traditioneel worden gebruikt voor de vervaardiging van verwarmingsbuizen en watervoorziening. We hebben het vooral over het product PEX-a. Hij kenmerkt zich door de hoogste slagvastheid, scheurvastheid en het hoogste smeltpunt.

Vanwege de sterkte en hoge flexibiliteit van PEX-buizen zijn ze een van de beste opties voor vloerverwarmingssystemen.

Hulpvolle informatie! Een hoog percentage verknoping levert minder taaie en hardere producten op. Deze factor betekent niet dat het de beste is. Alleen met zijn hulp kunt u materialen van verschillende kwaliteit krijgen voor de productie van producten voor verschillende doeleinden.

Op basis van het voorgaande hebben verknoopte polyethyleenbuizen de volgende voordelen:

- vormstabiliteit. Als dergelijke producten niet worden beïnvloed door een externe belasting, zullen ze niet vervormen, zelfs niet bij een temperatuur van + 200 ° C;

- hoge vermoeiingssterkte. Deze eigenschap blijft behouden tijdens transport van het werkmedium met een temperatuur van + 95 ° C;

- weerstand tegen scheuren. Hoge slagvastheid en dezelfde slagvastheid op plaatsen van incisies ligt vast zelfs bij significante negatieve temperaturen (-50 ° C);

- optimale verhouding tussen flexibiliteit en kracht;

- de afwezigheid van zware metaalionen en halogenen;

- weerstand tegen corrosie;

- vermogen om de effecten van chemisch actieve verbindingen te weerstaan;

- uitstekende krimpkwaliteit van het materiaal;

- hoge slijtvastheid: het oppervlak van de buis van vernet polyethyleen is in geringe mate onderhevig aan slijtage.

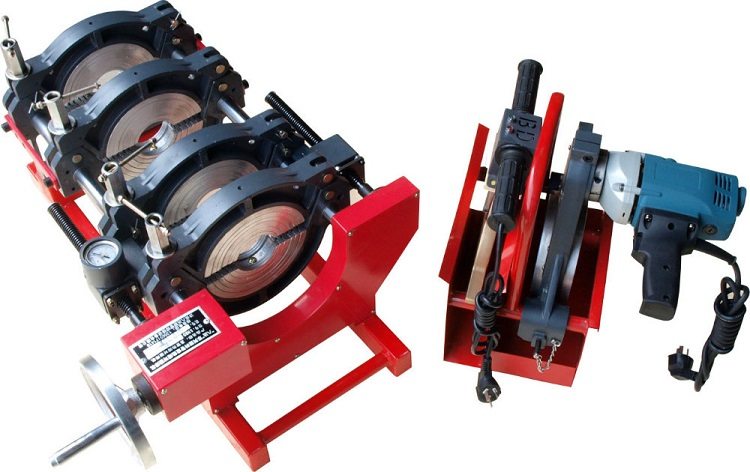

Lassen van polyethyleen buizen

Lassen beschouwd als de meest betrouwbare manier verbindingen van elementen van polyethyleen pijpleidingen. Als u de methoden kent, kunt u de meest geschikte apparatuur kiezen.

Stuiklassen. Deze methode is toepasbaar wanneer de wanden van de buizen dikker zijn dan 5 mm en hun diameter van de producten zelf groter is dan 5 cm. De uiteinden van de producten worden verwarmd tot de vereiste viscositeit door contact met het verwarmingselement - de kachel. Na het samenvoegen wordt een zeer betrouwbare fixatie verkregen omdat het proces van samengestelde vorming zelf plaatsvindt op moleculair niveau. Stomplastechnologie is niet moeilijk. Realiseer het met je eigen handen aan elke huismeester. Een speciale unit voor het lassen van polyethyleen buizen kan echter niet ontbreken. Als u niet van plan bent regelmatig pijpleidingen uit een dergelijk polymeer te leggen, kunt u het apparaat eenvoudig huren en niet kopen.

De volgorde van stappen is als volgt:

- plaats de uiteinden van de buizen in de bijbehorende lasmachine;

- installeer de bovengenoemde verwarmingsplaat ertussen;

- we drukken de uiteinden er onder lichte druk op;

- wacht tot ze smelten tot het vereiste niveau;

- we verminderen de druk en laten de elementen eindelijk opwarmen;

- haal de kachel eruit;

- we verbinden beide leidingen onder druk;

- wacht tot het gewricht is afgekoeld en het gewricht is gestold.

Belangrijk! Voer manipulaties met de kachel zo soepel en nauwkeurig mogelijk uit. Anders loop je het risico de formatieplaatsen tussen de verwarmde elementen van moleculaire bindingen te schenden.

Tegenwoordig kunt u in bouwwinkels de volgende soorten lasapparatuur kopen voor het lassen van polyethyleen buizen:

- lasmachine op een mechanische aandrijving. Het omvat het handmatig uitvoeren van alle acties;

- units met hydraulische aandrijving. Dankzij hydraulica is hier minder inspanning nodig;

- moderne softwaregestuurde apparaten. Omdat ze volledig geautomatiseerd zijn, zullen deze apparaten aanzienlijk versnellen en vooral het proces vergemakkelijken. Natuurlijk zijn hun kosten erg hoog.

Deskundigen merken de volgende voordelen van stompechnologie op:

- fouten als gevolg van onervarenheid en de menselijke factor als geheel zijn uitgesloten. Hierdoor is de verbinding van zeer hoge kwaliteit;

- procesautomatisering (dit geldt voor hydraulische en softwaregestuurde apparatuur voor het lassen van polyethyleen buizen);

- eventuele controle tijdens de uitvoering van werkzaamheden.

Stuiklassen van polyethyleen buizen zal van hoge kwaliteit en betrouwbaar zijn met de correcte implementatie van alle fasen. De gegevens van experimenten uitgevoerd door onafhankelijke organisaties geven aan dat de sterkte van een correct gevormde las 8 (!) Keer hoger is dan het vergelijkbare kenmerk van de buizen zelf.

Een van de opties voor het lassen van polyethyleen buizen is de aansluiting door middel van elektrofusie

De regels die moeten worden gevolgd bij stuiklassen zijn heel eenvoudig.

- Er mag alleen worden gewerkt op vlakke en harde oppervlakken, bijvoorbeeld op een gewapende betonbasis, asfalt of planken. Een belangrijk punt is de naleving van de buisuitlijning. De afwijking van de assen mag niet groter zijn dan 10 procent van hun wanddikte.

- Pluggen moeten aan de achterkant worden geplaatst. Dit zorgt voor de afwezigheid van tocht in de holte van de buizen en de constante van de ingestelde temperatuur van het stuiklassen.

- Voordat u de uiteinden in de klemmen bevestigt, veegt u ze van binnen en van buiten af met een pluisvrije doek. Voer een vergelijkbare procedure uit met de klemmen van de centralisator

- Bevestig de buizen in het chassis zodat hun markering zich langs één lijn bevindt en bovenop ligt.

- Veeg de lasapparatuur schoon voordat u met de werkzaamheden begint. Door een testverbinding uit te voeren, worden stof en microdeeltjes uit de kachel verwijderd. Voer bij het werken met buizen met een diameter van meer dan 180 mm twee testverbindingen uit.

- Voordat u buizen met een andere diameter gaat lassen, moet u de verwarming laten afkoelen en vervolgens een extra testverbinding maken.

- U mag pas een nieuwe verbinding starten als u overtuigd bent van de uitlijning van de reeds aangesloten pijpleidingsegmenten.

- Slijpverbindingen worden voorafgegaan door een procedure voor het reinigen van de maalschijven van deeltjes van polyethyleen die eerder aan hun oppervlak zijn gehecht.

Belangrijk! Verwijder chips van de uiteinden en het chassis met een niet-metalen stick. Handen zijn hier ten strengste verboden.

Elektrofusielassen. Deze methode omvat het gebruik van een laseenheid en speciaal elektrofusie. Het is relevant voor de installatie van lange pijpleidingen, wanneer stuiklassen onmogelijk is.

Het werk moet in de volgende volgorde worden uitgevoerd:

- werkplek voorbereiding;

- selectie van een passende fitting;

- reinigen van verbonden onderdelen tegen vervuiling;

- het afsnijden van de uiteinden van de buizen met de daaropvolgende verwijdering van de geoxideerde laag;

- het bevestigen van polyethyleen buizen en fittingen in een klepstandsteller;

- het inschakelen van de laseenheid en wachten op het einde van de operatie;

- schakel na voltooiing de apparatuur uit en controleer de kwaliteit van de naad.

Besteed tijdens visuele inspectie speciale aandacht aan de volgende punten:

- de rand van de naad moet in de vorm van een rol boven de buiten- en binnenoppervlakken van de buizen uitsteken;

- de optimale hoogte van deze rollen is ongeveer 2,5 mm met een wanddikte van niet meer dan 5 mm. Deze indicator voor grotere monsters is niet meer dan dezelfde 5 mm;

- de verplaatsing van de buizen mag niet meer zijn dan 0,1 procent van de wanddikte.

Het ontwerp en de afmetingen van het lasapparaat dat nodig is voor installatiewerk zijn afhankelijk van de diameter van de PE-buizen

Onder deze omstandigheden zal de verbinding meer dan twaalf jaar duren.

Ontwerpkenmerken van apparatuur voor het lassen van HDPE-buizen

Het lasapparaat bestaat uit de volgende drie hoofdonderdelen:

- bed. Het heeft een centralisator voor klemmen, met behulp waarvan de nodige kracht wordt gecreëerd aan de uiteinden van de buizen. Dit element kan worden aangedreven door een hydraulische (met behulp van een speciaal apparaat) en mechanische (d.w.z. handmatige) aandrijving;

- elektromechanische trimmer. Ontworpen om de uiteinden van de buizen direct vóór de verwarmingsprocedure uit te lijnen;

- een verwarmingselement. In het jargon van professionals wordt het niet meer dan een koekenpan genoemd. Met zijn hulp worden de uiteinden van de pijpen verwarmd en gesmolten.

Hierboven werd gezegd dat er tegenwoordig verschillende soorten apparatuur zijn voor het lassen van HDPE-buizen. Hun kenmerken zijn als volgt:

- het gebruik van installaties met een hydraulische aandrijving maakt stuiklassen mogelijk van buizen van bijna elke diameter;

- units met een mechanische aandrijving. Dergelijke apparatuur maakt het mogelijk om buizen met een doorsnede tot 160 millimeter te stuiklassen. Het wordt gekenmerkt door een van de beste prijs / kwaliteitverhoudingen;

- lasspiegels. Met hun hulp wordt een zeer goedkoop lassen verkregen. Maar gezien het feit dat het apparaat geen afkorting en een centralisator heeft, is het niet de moeite waard om het te gebruiken voor het lassen van drukpijpleidingen.

De volgende units zijn het populairst.

NIET200. Met dit verwarmingsapparaat kunt u werken met producten met een diameter van niet meer dan 20 cm Een hoogwaardige aansluiting zorgt voor een antiaanbaklaag.

R 63 E. Het wordt alleen in het dagelijks leven gebruikt voor het lassen van plastic buizen, inclusief HDPE, waarvan de diameter niet groter is dan 63 mm. Voorzien van een temperatuurregelaar display.

ROWELD P 355. Ontworpen voor het lassen van buizen met een diameter van 90 ≤ D ≤ 355 mm.

Hulpvolle informatie! Vanwege zijn indrukwekkende afmetingen wordt dit model voornamelijk gebruikt in industriële productie.

ROWELD ROFUSE BASIC. Het is een huishoudelijk analoog van de bovenstaande eenheid.Het onderscheidt zich door het vermogen om elke fase van het werk te beheersen en wordt gekenmerkt door de hoogste veiligheid.

Dit is natuurlijk geen volledige lijst. Met het rijkste productassortiment in dit segment van de binnenlandse markt kunt u een monster kiezen dat bij uw omstandigheden past.