Schimbătorul de căldură cu scoici și tuburi este un tip de dispozitive de inginerie a căldurii și îndeplinește funcția de transfer al căldurii de la lichidul de răcire la substanța încălzită. În funcție de cazul specific, rolul lichidului de răcire poate fi aburul sau lichidul. Până în prezent, modelul de încălzire și tub de încălzire a primit cea mai răspândită utilizare.

Un schimbător de căldură este un dispozitiv destul de complex folosit ca condensator, încălzitor sau evaporator

Conţinut

- 1 Domenii de utilizare

- 2 Avantajele și dezavantajele schimbătorilor de căldură din tuburi și tuburi

- 3 Dispozitivul și principiul funcționării

- 4 Tipuri de schimbătoare de căldură cu cochilie și tub

- 5 Creșterea coeficientului de transfer de căldură

- 6 Sfaturi pentru selectarea schimbătorului de căldură

- 7 Sfaturi pentru funcționarea schimbătorului de căldură pentru tuburi și cochilii

Domenii de utilizare

Producția acestor dispozitive a început la începutul secolului XX. Acest lucru se datora faptului că stațiile termice aveau nevoie de încălzitoare de suprafață mare care să funcționeze la presiune ridicată.

Încălzitoarele pentru tuburi și tuburi sunt utilizate în multe industrii, inclusiv:

- Industria de petrol și gaze;

- producție chimică;

- industria alimentară.

Aproape fiecare producție este asociată cu generarea sau absorbția de căldură, prin urmare, schimbătorii de căldură sunt solicitați în diverse domenii ale activității umane. Performanța echipamentelor la întreprinderi, precum și funcționarea aparatelor de aer condiționat și a încălzitoarelor interne, a caloriferelor de răcire în mașini etc. depinde de designul și proprietățile acestora.

Notă! Încălzitoarele de acest tip sunt utilizate cel mai adesea pentru răcirea fluidelor de lucru și pentru încălzirea agentului frigorific pentru funcționarea pompelor de căldură.

Schimbătoarele de căldură cu scoici și tuburi sunt utilizate pe scară largă ca condensatoare, precum și ca evaporatoare. Astăzi, datorită dezvoltării tehnologiilor industriale, designul schimbătorilor de căldură a devenit mai avansat și continuă să fie modernizat.

Avantajele și dezavantajele schimbătorilor de căldură din tuburi și tuburi

Din punct de vedere structural, schimbătoarele de căldură de acest tip sunt similare cu primele modele care au fost produse la începutul secolului XX. Modernizarea acestor dispozitive a afectat doar anumite elemente, cu toate acestea, baza a rămas neschimbată. Materialele moderne care sunt utilizate pentru încălzitoarele cu tuburi și tuburi pot îmbunătăți proprietățile lor operaționale.

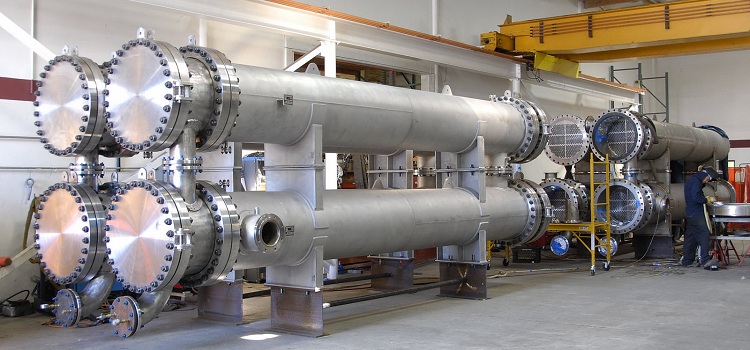

La fabricarea schimbătorilor de căldură se folosesc materiale moderne care îmbunătățesc semnificativ calitatea dispozitivelor finite

Schimbătoarele de căldură cu scoici și tuburi se disting printr-o serie de calități pozitive, ceea ce le permite să rămână elemente indispensabile ale diferitelor industrii până în zilele noastre:

- rezistența la ciocanul de apă din sistem;

- capacitatea de a lucra cu medii poluate;

- rate mici de transfer de căldură;

- performanță bună;

- rezistenta la uzura;

- mentenabilitate;

- rezistență la presiune ridicată;

- rezistența la substanțele chimice agresive;

- siguranța operațională;

- fiabilitate și durabilitate.

Încălzitoarele de acest tip au dezavantajele lor, inclusiv:

- dimensiuni destul de mari;

- preț mare.

Dispozitivul și principiul funcționării

Schimbătorul de căldură cu scoică și tub include mai multe elemente structurale. Luați în considerare principalele:

- carcasă (carcasă);

- camere de distribuție și ghidare;

- sistem de tuburi interne;

- foi de tub;

- partiții și sigilii.

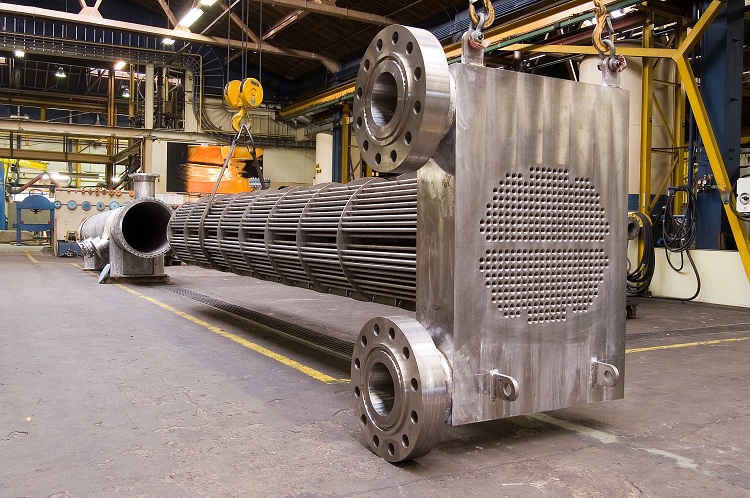

Acest model de dispozitiv se remarcă prin prezența unei carcase care ascunde conductele interne, de unde și denumirea - „carcasă și tub”

Două duze sunt sudate pe corp. Unul dintre ei este responsabil pentru aprovizionarea mediului de lucru, iar celălalt pentru încheiere. Flanțele speciale sunt sudate la capetele carcasei.

În plus, structura unui astfel de încălzitor include foi de tub, între care sunt sudate conductele, echipate cu grile la distanță. Acest design formează sistemul de conducte al recuperatorului și permite încălzitorului să fie multi-pass.

Două duze sunt introduse în partea inferioară a recuperatorului, care, la fel ca duzele carcasei, îndeplinesc funcțiile de intrare și ieșire. Partea inferioară a recuperatorului este echipată cu flanșe. Flanșele recuperatoare sunt flanse de împerechere a carcasei. Sistemul de conducte al unui astfel de dispozitiv este introdus în carcasă. Grilele sunt fixate folosind elemente de etanșare speciale și șuruburi între flanșele recuperatorului și carcasă. Acest lucru permite, dacă este necesar, repararea perfectă a oricărui element al dispozitivului înveliș și tub.

Principiul de funcționare al acestui tip de încălzitor este următorul: mediul cald și rece circulă prin două canale diferite. Procesul de transfer de căldură se realizează între pereții acestor canale.

Tipuri de schimbătoare de căldură cu cochilie și tub

Încălzitorul pentru carcasă și tub este destul de complex, din punct de vedere structural, aparatul și are mai multe soiuri la care merită să fie atent. Datorită caracteristicilor de proiectare (disponibilitatea unui recuperator), dispozitivele cu carcasă și tub sunt clasificate ca tip regenerativ.

În plus, în funcție de direcția de mișcare a suportului de lucru, încălzitoarele cu tuburi și tuburi sunt împărțite în următoarele tipuri:

- direct-flux;

- crossflow;

- contra-curent.

Modelul de carcasă și tub a primit numele său datorită faptului că conductele prin care circulă lichidul de răcire sunt plasate în interiorul carcasei. Există o dependență a vitezei mediului de lucru de numărul de tuburi amplasate în carcasă. La rândul său, cu cât este mai mare viteza, cu atât rata de transfer de căldură a dispozitivului este mai mare.

Luați în considerare materialele de bază din care sunt fabricate astfel de încălzitoare:

- oțel aliaj;

- oțel inoxidabil;

- oțel de înaltă rezistență.

Tuburile acestor dispozitive pot fi confecționate din următoarele materiale:

- oţel;

- cupru;

- alamă;

- titan.

Utilizarea unor astfel de materiale se datorează faptului că schimbătoarele de căldură sunt de obicei operate în condiții dure și vin în contact cu substanțe agresive care pot provoca coroziune.

Schimbătoarele de căldură sunt fabricate din materiale care au o rezistență mare la coroziune, cum ar fi titanul sau oțelul inoxidabil.

Important! Oțelul convențional nu este potrivit pentru un schimbător de căldură cu tuburi, deoarece are o rezistență scăzută la coroziune.

Modelele cu scoici și tuburi sunt, de asemenea, împărțite în tipuri. Astăzi există 4 tipuri de dispozitive:

- un încălzitor echipat cu un compensator de carcasă de temperatură;

- încălzitor cu tuburi statice (fixe);

- dispozitiv cu tuburi în formă de U și în formă de W;

- dispozitiv cu cap de plutire

Încălzitoarele cu scoică și tub pot fi amplasate în spațiu orizontal, vertical sau la un anumit unghi.

Creșterea coeficientului de transfer de căldură

Industria nu stă nemișcată - modernizarea constantă a schimbătorilor de căldură. Îmbunătățirea caracteristicilor tehnice se realizează prin utilizarea următoarelor metode:

- crearea fluxurilor turbulente;

- implementarea inserțiilor spiralate, datorită cărora se formează un flux longitudinal și transversal în jurul tuburilor;

- producerea profilelor și a conductelor răsucite;

- utilizarea amestecurilor, care includ lichide și gaze;

- crearea vibrațiilor suprafețelor care sunt responsabile pentru transferul de căldură;

- flux pulsatoriu al mediului de lucru.

Metodele de mai sus pot crește coeficientul de transfer de căldură. De asemenea, este comună utilizarea mai multor metode simultan. O astfel de combinație poate crește semnificativ caracteristicile operaționale ale unui încălzitor cu tub și cu un factor de 2-3. De remarcat, de asemenea, că unele metode nu numai că cresc ratele de transfer de căldură, dar pot îndeplini și alte funcții utile. De exemplu, fluxurile turbulente împiedică formarea depunerilor de sare pe pereții interiori ai conductelor, ceea ce elimină îngustarea lumenului tuburilor.

Îmbunătățirea continuă a proiectării schimbătorului de căldură permite creșterea transferului de căldură și creșterea caracteristicilor operaționale

Sfaturi pentru selectarea schimbătorului de căldură

Programul de calcul al încălzitorului cu tuburi și tuburi are nevoie de o declarație clară a datelor inițiale. Un dispozitiv de recuperare bun necesită un circuit bine definit. Există mai multe puncte de luat în considerare atunci când alegeți un schimbător de căldură cu coajă și tub. Aceste prevederi sunt foarte importante pentru calcule.

În primul rând, este de remarcat faptul că pentru lichidele de răcire lichide și gazoase există o viteză de circulație specifică prin tuburi. Așa cum am menționat mai sus, cu cât viteza este mai mare, respectiv un transfer de căldură mai bun. Pentru mediile lichide, viteza variază între 0,6 și 6 m / s. Pentru medii gazoase, viteza poate fi de la 3 la 30 m / s. Cu toate acestea, cantitatea de energie cheltuită depinde și de viteză, de aceea, în unele cazuri, viteza de răcire este subestimată pentru a reduce consumul de energie electrică.

Atunci când alegeți tuburi, ar trebui să acordați atenție materialului din care sunt fabricate, precum și diametrul acestora. Materialul tuburilor este selectat în funcție de mediul de lucru care va circula prin ele. Trebuie amintit - cu cât mediul este mai agresiv, cu atât mai fiabil ar trebui să fie materialul tubului.

Important! Dacă sistemul va fi curățat cu acid, atunci este recomandat să alegeți tubul din oțel inoxidabil. Oțelul inoxidabil se caracterizează prin proprietăți mari anticorozive, are o rezistență excelentă la reactivi agresivi și, în plus, are un coeficient scăzut de conductivitate termică.

Schimbătoarele de căldură cu cochilie și tuburi sunt dispozitive destul de voluminoase, de aceea, atunci când le alegeți, merită să aveți în vedere dimensiunile acestora, astfel încât, în viitor, nu vor exista dificultăți în transportul și instalarea lor.

De asemenea, este necesar să se țină seama de faptul că, după lucrările de instalare, trebuie să existe suficient spațiu în fața recuperatorului pentru a putea efectua reparații operaționale ale dispozitivului, dacă este necesar. Ar trebui să existe suficient spațiu pentru ca sistemul de conducte să poată fi scos din carcasă. Schimbătorul de căldură cu carcasă și tub trebuie să aibă un design care să țină cont de accesul liber nu numai la elementele principale, ci și la alte piese de schimb. Acest lucru este valabil mai ales în cazul dispozitivelor de control.

Sfaturi pentru funcționarea schimbătorului de căldură pentru tuburi și cochilii

Schimbătorii de căldură de acest tip, deși sunt dispozitive destul de lipsite de precauție, însă mai devreme sau mai târziu au nevoie de curățare sau reparație preventivă.

Repararea schimbătorului de căldură are anumite consecințe - cel mai adesea aceasta este o scădere a coeficientului de transfer de căldură. Partea cea mai vulnerabilă a încălzitorului pentru carcasă și tub este tubul. De regulă, ei sunt cei care provoacă defalcarea. Cunoscând această caracteristică a schimbătorilor de căldură, experții recomandă să le cumpărați cu o marjă. În plus, deseori apar probleme atunci când aceste dispozitive sunt reglate prin condens. Orice schimbare implică abateri în zona de transfer de căldură. Modificările în zona de transfer de căldură sunt de obicei neliniare.

A face un astfel de dispozitiv cu propriile mâini este destul de dificil și, în unele cazuri, imposibil. Schimbătorul de căldură cu coajă și tub este un echipament foarte complex, a cărui producție necesită respectarea strictă a procesului tehnologic, care include multe etape.