Gegenwärtig werden Rohre aus Polyethylen (PE) verwendet, um hochwertige und kostengünstige Wasserversorgungs- und Abwassersysteme zu schaffen. Diese Produkte verdrängen sicher Metall, Asbestzement und andere Analoga. Reguliert die Herstellung von Polyethylenrohren GOST 18599 2001. Dieses Regulierungsdokument enthält auch technische Standards und Anforderungen für das Endprodukt.

Inhalt

- 1 Merkmale von Polyethylenrohren

- 2 Staatliche Standards und deren Anforderungen

- 3 Markenunterschiede

- 4 Vorteile gegenüber Stahlrohren

- 5 SDR-Indikator für Polyethylenrohre

- 6 HDPE-Rohre

- 7 Vernetztes Polyethylen und die Vorteile der daraus hergestellten Rohre

- 8 Schweißen von Polyethylenrohren

- 9 Konstruktionsmerkmale von Geräten zum Schweißen von HDPE-Rohren

Merkmale von Polyethylenrohren

Alle Polymerrohre haben gemeinsame technische und betriebliche Eigenschaften. Trotzdem haben bestimmte Arten von Produkten dieser Art ihre eigenen Eigenschaften. Zu den besonderen Eigenschaften von PE-Produkten gehören: Die Garantiezeit für den Betrieb des Polyethylenrohrs GOST 18599 2001 beträgt 50 Jahre und die zeitliche Verbesserung der Eigenschaften für den Transport des Arbeitsmediums.

Der Durchsatz einer Polyethylenleitung steigt aus zwei Hauptgründen:

- Die Grenzschicht des Polymers quillt mit der Zeit auf. Infolgedessen entsteht ein spezifischer Effekt der Oberflächenelastizität, wodurch der Bewegungswiderstand verringert wird und die Strömungsbedingungen um die Rohrwände verbessert werden.

- Das Überwachsen eines Metallrohrs durch Korrosion führt zu einer Verringerung seines Innendurchmessers. Gleichzeitig nimmt aufgrund der Kriecheigenschaften von Polyethylen die Bohrung eines Produkts aus diesem Material während des Betriebs zu, ohne seine Leistung zu beeinträchtigen. In Zahlen sieht der Anstieg folgendermaßen aus: etwa 10% in den ersten 10 Jahren und etwa 3% über die gesamte Lebensdauer der Pipeline.

Ein breiter Bereich von Betriebstemperaturen ist ein weiterer wichtiger Vorteil. Ein Polyethylenrohr, das die Anforderungen von GOST 18599 2001 erfüllt, verliert bei einer signifikanten negativen Temperatur (-70 ° C) nicht seine Betriebseigenschaften und behält seine Festigkeit bei + 60 ° C.. Wenn diese Marke überschritten wird, nimmt die Festigkeit von PE ab und es verliert seine Fähigkeit, hohem Druck standzuhalten.

Die Beständigkeit gegen hohen Druck und niedrige Temperaturen ermöglicht die Verwendung von Polyethylenrohren zum Verlegen von unterirdischen Netzen ohne Isolierung

Der Koeffizient zur Verringerung des Wertes dieses Parameters aus Polyethylenrohren in Abhängigkeit von der Temperatur der Arbeitsumgebung ist in Tabelle Nr. 1 angegeben.

Tabelle 1

| Flüssigkeitstemperatur, ˚С | Druckreduzierungsverhältnis, Ct. | ||

| PE 100, PE 80 | PE 63 | PE 32 | |

| 36-40 | 0,74 | 0,62 | 0,3 |

| 31-35 | 0,8 | 0,72 | 0,47 |

| 26-30 | 0,87 | 0,81 | 0,65 |

| 21-25 | 0,93 | 0,9 | 0,82 |

| Weniger als 20 | 1,0 | 1,0 | 1,0 |

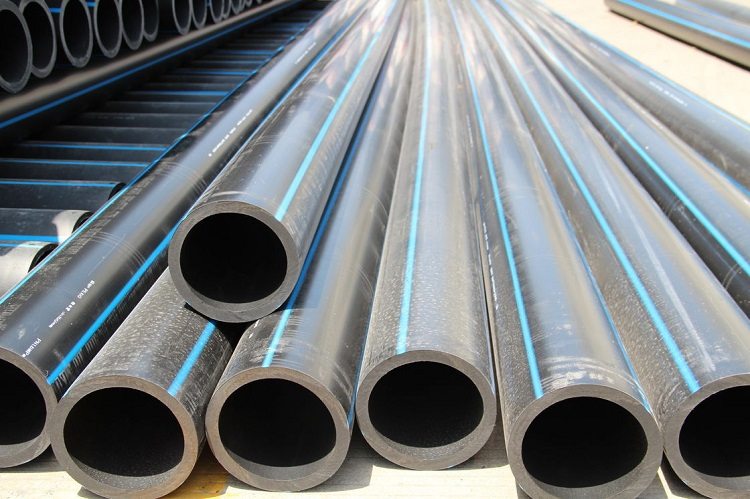

Die Elastizität der Rohre wirkt sich neben der einfachen Installation positiv auf den Transport dieser Produkte aus. Rohre mit einem Durchmesser von nicht mehr als 160 mm können über Buchten mit einer Länge von mehr als 200 Metern an den Verbraucher geliefert werden. Sie können sie mit einer gewöhnlichen Bügelsäge schneiden. Aus solchen Rohren werden technische Netzwerke unter Verwendung spezieller Kupplungen, Formstücke und anderer Teile zusammengesetzt.

Wichtig! Direkte Sonneneinstrahlung führt zur Alterung von Polyethylen. Daher sollten in der externen Kommunikation Rohre aus mit Ruß stabilisiertem Polymer verwendet werden.

Staatliche Standards und deren Anforderungen

Die technischen Eigenschaften von Polyethylenrohren werden durch die folgenden Zulassungsdokumente geregelt:

- GOST 18599 2001. Es enthält Anforderungen an Druck-PE-Rohre, die zum Transport von Wasser (einschließlich Trinkwasser) mit einer Temperatur von 0 ≤ T ≤ 40 ° C verwendet werden. Diese GOST gilt nicht für Rohrpolymerprodukte, die für die Bewegung brennbarer Gase und für elektrische Arbeiten bestimmt sind.

- GOST 22689 89 beschreibt die Eigenschaften von Rohren und Formstücken aus LDPE und HDPE (diese Abkürzungen bedeuten Hoch- bzw. Niederdruck-Polyethylen). Nur Produkte, die in den internen Abwassersystemen von Bauwerken mit einer maximalen konstanten Abwassertemperatur von +60 Grad und kurzfristig (bis zu 1 Min.) +95 Grad verwendet werden, fallen in den Geltungsbereich dieser Norm.

Rohre mit dicken Wänden und großem Durchmesser falten sich nicht zu Spulen, sondern werden nur in geraden Längen mit Standardlänge geliefert

Der aus dem Material des Endprodukts bestimmte Schmelzfluss sollte nicht mehr als 2 g / 10 min betragen. Die Oberfläche der Rohre sollte glatt und eben sein. Auf der Außenfläche sind Spuren mit einer Größe von höchstens 0,5 mm vom Kalibrier- und Umformwerkzeug zulässig. Rohre dieses Typs können nicht zu Spulen gerollt werden. GOST 22689 89 regelt nicht die Abweichung von der Geradheit.

Nach dem Erhitzen der Rohre sollte die Änderung ihrer Abmessungen in Längsrichtung 3% nicht überschreiten. Diese Produkte sollten innerhalb von 24 Stunden nach dem Erhitzen auf 80 ± 3 Grad nicht in einer 20-prozentigen Lösung der in GOST 8433 81 angegebenen Hilfssubstanz OP-10 reißen. Die Verbindung von PE-Rohren GOST 18599 2001 mit Armaturen gilt als auslaufsicher, wenn die Prüfung mit einem hydrostatischen Innendruck von 1 kgf / m erfolgreich bestanden wurde2 (0,1 MPa) bei einer Temperatur von +15 ± 10 Grad. Rohre sowie Formstücke müssen aus HDPE-Schmelze mit einem durch GOST 16338 bestimmten Fließindex hergestellt werden. Wenn LDPE als Rohmaterial verwendet wird, wird der Wert dieses Parameters durch GOST 16337 geregelt. In verallgemeinerter Form beträgt der Bereich der Fließindexwerte 0,25 ≥ PT ≥1 , 5. Maßeinheit - g / 10 min.

GOST R 50838 von 1995 sieht die Herstellung von Gasleitungen aus Polyethylen in Buchten, geraden Abschnitten und auf Spulen. Mit einer Klarstellung: Produkte mit einem Durchmesser von 225 und 200 mm werden ausschließlich in Segmenten hergestellt, deren Länge im Bereich von 5 ≤ L ≤ 24 Meter mit einer Vielzahl von Stufen benachbarter Werte von 0,5 m schwanken kann. Die zulässige Abweichung der Länge vom Nennwert beträgt nicht mehr als 1 Prozent.

Auf eine Notiz! In einer Charge GOST 18599 2001 ermöglicht Rohre mit einer Länge von 5 3 ≤ L ≤ 5 Meter mindestens 5% des Gesamtvolumens.

In Bezug auf die Herstellung von Spulen und Spulen sind die Indikatoren für die maximale Abweichung wie folgt:

- Rohrlängen bis 500 mm - nicht mehr als 3 Prozent;

- Rohrlängen ab 500 mm - nicht mehr als 1,5 Prozent.

Die Länge der in Spulen gelieferten Rohre kann nach Absprache mit dem Kunden von der Standardlänge abweichen

Die Herstellung von Polyethylenrohrprodukten unterschiedlicher Länge und mit anderen extremen Abweichungen ist nur nach Absprache mit dem Kunden zulässig. Der Mindestindikator für die Langzeitfestigkeit hängt von der Art des Produkts ab und wird zur Berechnung des Arbeitsdrucks der Rohrleitung verwendet. Die Bezeichnung enthält 3 lateinische Buchstaben MRS, gefolgt von Zahlen. Polyethylen der Klasse PE 100 ist mit MRS 10,0 MPa, PE 80 mit MRS 8,0 MPa und PE 63 mit MRS 6,3 MPa gekennzeichnet.

Markenunterschiede

Zum ersten Mal wurde PE 63 zur Herstellung von Polymerrohren verwendet. Aufgrund seiner relativ hohen Kurzzeitfestigkeit kann die geringe Rissbeständigkeit nicht ausgeglichen werden. Darüber hinaus werden bei längerem Gebrauch die Festigkeitseigenschaften des Materials erheblich verringert. Daher ist die Produktion von Druckrohren aus PE 63 nach GOST 18599 2001 derzeit stark zurückgegangen. Verbraucher betrachten heute Produkte aus PE 80 und 100, wobei letztere am gefragtesten sind. Dies ist auf folgende Faktoren zurückzuführen:

- Eine höhere Dichte als PE 80 ermöglicht die Herstellung von Rohren mit einer geringeren Wandstärke, unbeschadet der Fähigkeit, einem bestimmten Arbeitsdruck standzuhalten.

- Der Durchsatz ist um 20 Prozent höher und der Druckverlust um 30 Prozent geringer als bei einem PE 80-Rohr mit gleichem Nenndurchmesser.

- Das Gewicht eines Laufmessers ist 20% geringer als das eines PE 80-Rohrs, das dem gleichen Druck standhält. Dieser Faktor reduziert die Transportkosten und Installation von Rohrleitungen.

- Die Indikatoren für die Beständigkeit gegen schnelles und langsames Cracken sind um ein Vielfaches höher als diese Eigenschaften ähnlicher Produkte aus PE 80.

- Eine höhere Frostbeständigkeit und Beständigkeit gegen verschiedene mechanische Beschädigungen zeichnen PE 100-Rohre aus.

- Bei der Herstellung von Rohren mit großem Querschnitt aus PE 100 wird eine signifikante Abnahme des Materialverbrauchs aufgrund einer Abnahme des Außendurchmessers ohne Durchsatzverlust verzeichnet.

- Rohre mit kleinem Durchmesser werden hauptsächlich aus PE 80 hergestellt.

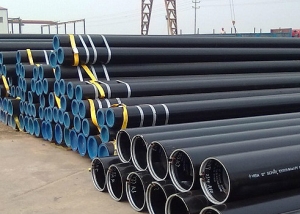

Vorteile gegenüber Stahlrohren

Wie oben erwähnt, hat ein Polyethylenrohr eine Garantie von mindestens 50 Jahren. Eine solche Lebensdauer ist aufgrund der folgenden Eigenschaften von PE / Rohren möglich:

- Mangel an kathodischem Schutz, weshalb diese Produkte praktisch wartungsfrei sind;

- hohe chemische und Korrosionsbeständigkeit. Rohre aus Polyethylen haben keine Angst vor dem Kontakt mit einer aggressiven Umgebung.

- die Möglichkeit der Schuppenbildung auf der Innenfläche ist ausgeschlossen;

- Eine geringe Wärmeleitfähigkeit verringert den Wärmeverlust und die Bildung von Kondensat auf der Außenfläche.

- Selbst wenn die Flüssigkeit im Polyethylenrohr gefriert, kollabiert sie nicht. Das Rohr dehnt sich einfach aus und kehrt nach dem Auftauen des Arbeitsmediums zu seiner vorherigen Größe zurück.

- Ein niedriger Elastizitätsmodul verringert das Risiko eines Wasserschlags.

- Schweißnähte von Verbindungen behalten ihre Zuverlässigkeit während der gesamten Lebensdauer von Polyethylenrohren (GOST 18599 2001);

- Das Stumpfschweißen ist einfacher, erfordert weniger Zeit und ist viel billiger.

- Eine mehrfache Neuinstallation ist möglich.

- Polyethylenrohr - ein zuverlässiger Schutz gegen Bakterien und Mikroorganismen. Der Bau und die Rekonstruktion von technischen Netzwerken mit Rohrprodukten dieses Typs ist im Vergleich zu herkömmlichen Methoden um 40% billiger.

Wichtig! Polyethylenrohre wiegen 5-7 mal weniger als Stahlrohre. Daher werden die für ihre Installation erforderlichen kleinen Bewegungen ohne Verwendung von Lasthebemechanismen ausgeführt.

Einer der Hauptvorteile von PE-Rohren ist die einfache Installation sowohl zu Hause als auch in der Industrie

SDR-Indikator für Polyethylenrohre

Achten Sie beim Kauf solcher Produkte besonders auf die darauf angebrachten Markierungen. Es enthält die folgenden Daten für ein bestimmtes Rohr:

- Angaben zum Hersteller;

- GOSTs, gemäß den Anforderungen, aus denen sie hergestellt wurden;

- Marke von Polyethylen, zum Beispiel PE 100;

- die Dicke des Materials der Wände des Produkts und sein Durchmesser;

- die Abkürzung SDR gefolgt von einem bestimmten Index. Dies ist ein Festigkeitsindikator, der die genauesten Informationen über die Fähigkeiten von Rohrprodukten liefert.

Die Abkürzung SDR stammt vom englischen Begriff Standard Dimension Ratio, der in der russischen Übersetzung folgendermaßen klingt: Standard Dimension Ratio. Sein Wert wird berechnet, indem der Außendurchmesser durch die Wandstärke des Polyethylenrohrs GOST 18599 2001 dividiert wird.

SDR = Außendurchmesser / Wandstärke.

Eine einfache Analyse dieser Formel besagt, dass Produkte mit einem niedrigeren SDR-Index dickere Wände haben und umgekehrt ein dünnwandiges Rohr einem größeren Wert dieses Index entspricht. Unterschiede in den "Druckklassen" solcher Produkte in Abhängigkeit vom SZR sind in Tabelle Nr. 2 dargestellt.

Tabelle 2

| SDR 41 | SDR 33 | SDR

26 |

SDR

21 |

SDR

17,6 |

SDR

17 |

SDR

13,6 |

SDR

11 |

SDR

9 |

SDR

7,4 |

SDR

6 |

| 4 atm. | 4 atm. | 5 atm. | 6 atm. | 7 atm. | 8 atm | 10 atm. | 12 atm | 16 atm | 20 atm | 25 atm. |

Im Allgemeinen gibt dieser Indikator zusammen mit der Dicke der Polyethylenschicht an, welcher Belastung oder welchem Druck (innen und außen) ein Rohr aus Polyethylen GOST 18599 2001 standhalten kann.

Es wird empfohlen, diesen Standardabmessungskoeffizienten zu verwenden, um die Eignung des Rohrs für die Implementierung eines bestimmten Systems zu bestimmen - drucklos und drucklos, nämlich:

- Rohre mit SDR 6-9 eignen sich zusätzlich zur Wasserversorgung zur Anordnung von Druckkanälen und sogar Gasleitungen.

- Produkte mit einem Index von 11 bis 17 können zur Herstellung von Niederdruckwasser- und Bewässerungssystemen verwendet werden.

- Polyethylenrohrprodukte mit Indikatoren SDR 21-26 können zur Organisation der hausinternen Niederdruckwasserversorgung für mehrstöckige Gebäude verwendet werden. In der Lebensmittelindustrie werden beispielsweise Rohre PE 100 mit SDR 26 eingesetzt: Sie transportieren Saft, Milch, Bier oder Wein;

- Rohre mit SDR 26-41 werden für schwerkraftfreie (drucklose) Kanalauslässe verwendet.

Wichtig! Die Berücksichtigung der Marke von Polyethylen ist eine der wichtigsten Voraussetzungen für die richtige Auswahl der daraus hergestellten Rohre. Selbst mit demselben SDR ist ein Produkt mit einer größeren Kennzeichnungsnummer, z. B. PE 100 anstelle von PE 80, widerstandsfähiger gegen verschiedene mechanische Einflüsse.

Im Folgenden finden Sie einige Beispiele für die Verwendung von PE 80-Rohren.

- Die Rohre PE 80 mit SDR 21 zeichnen sich durch einen geringen Widerstand gegen Innendruck und Kompression aus. Daher wird nicht empfohlen, sie für die Installation einer Gasleitung, das Eingraben in den Boden und für Drucksysteme zu verwenden.

- Für die Ausstattung von Sanitärsystemen in Flachbauten werden die Produkte PE 80 mit einem SDR 17-Index empfohlen. Dafür ist ihre Stärke völlig ausreichend. Einsparungen bei der Installation ermöglichen ein geringes Gewicht und niedrige Kosten.

- Das PE 80-Rohr mit einem SDR von 13,6 ist sehr langlebig und kann zum Aufbau eines langfristigen Wasserversorgungssystems verwendet werden.

Ein Rohr mit einem Indikator für geringe Festigkeit ist nur zur Verwendung in Netzen mit niedrigem Druck geeignet, beispielsweise in einem Bewässerungssystem für ein Sommerhaus

HDPE-Rohre

Die Hauptnormen für Rohre aus Niederdruck-Polyethylen sind in GOST 18599 2001 beschrieben.

Herstellungstechnologie. Gemäß diesem Regulierungsdokument ist es zur Herstellung dieser Produkte erforderlich, kein Polyethylen zu verwenden, sondern nur während der Polymerisationsreaktion unter niedrigem Druck zu erhalten. Die Herstellung erfolgt in speziellen Kammern, in denen ein konstanter Wert dieses Parameters im Atmosphärenbereich gehalten wird. Ein charakteristisches Merkmal des Herstellungsprozesses ist auch die Stabilisierung der Temperatur um 150 ° C und nicht nur die Kontrolle der Druckkonstanz.

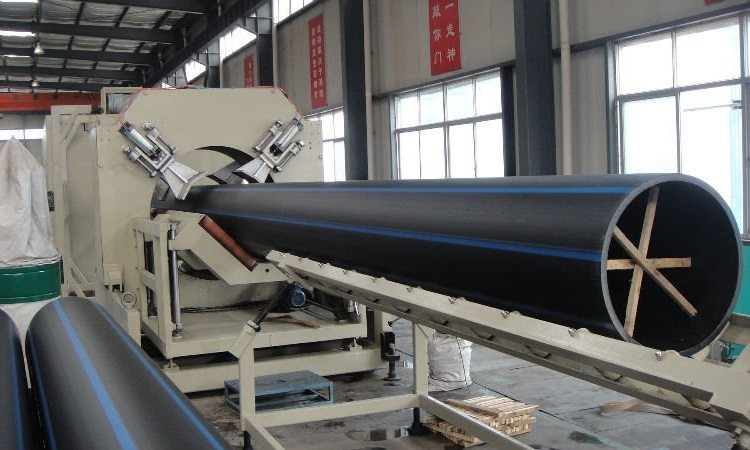

Heute werden zwei Verfahren zur Herstellung von HDPE-Rohren GOST 18599 2001 angewendet:

- Rotationsformtechnik. Die röhrenförmige Konfiguration wird aufgrund der Verteilung des geschmolzenen Polymers unter Einwirkung der Zentrifugalkraft erhalten - es haftet an der Oberfläche der Wände der Form.

- Extrusion. Das Produkt wird durch Extrusion aus geschmolzenem Granulat hergestellt. Die röhrenförmige Struktur wird in diesem Fall vom Kopf des Extruders gebildet: Durch ihn drückt die Schneckenpresse das überhitzte Polymer. Dieser Prozess ist einfacher zu gießen. Im ersten Fall sind die Abmessungen der PND-Rohre GOST 18599 2001 jedoch genauer und weisen nur minimale Abweichungen von der Ovalität auf.

Der Gewichtswert der Gewichtsmerkmale hängt nicht von der Herstellungstechnologie ab. Dies ist auf die absolute Übereinstimmung der Abmessungen des Endprodukts mit den in GOST 18599 2001 angegebenen Zahlen zurückzuführen. Immerhin ist der Rohstoffanteil in jedem Fall gleich.

Um eine Vorstellung von der Masse der HDPE-Rohre in Abhängigkeit von Durchmesser und SDR-Index zu erhalten, lesen Sie die Daten in Tabelle 3.

Tisch 3

| Durchmesser, Millimeter | SDR 26 | SDR 21 | SDR 17, 6 | SDR 17 | SDR 13.6 | SDR 11 |

| 630 | 46 | 56,50 | 66,60 | 69,60 | 84,80 | 103,0 |

| 560 | 36,30 | 44,80 | 52,60 | 55,0 | 67,10 | 81,0 |

| 500 | 29,0 | 35,80 | 42,0 | 43,90 | 53,50 | 64,70 |

| 450 | 23,50 | 29,0 | 34,0 | 35,50 | 43,30 | 52,40 |

| 400 | 18,60 | 22,90 | 26,90 | 28,0 | 34,20 | 41,40 |

| 355 | 14,60 | 18,0 | 21,20 | 22,20 | 27,0 | 32,60 |

| 315 | 11,06 | 14,2 | 16,70 | 17,4 | 21,30 | 25,70 |

| 280 | 9,09 | 11,30 | 13,20 | 13,80 | 16,80 | 20,30 |

| 250 | 7,29 | 8,92 | 10,6 | 11 | 13,4 | 16,2 |

| 225 | 5,880 | 7,290 | 8,550 | 8,940 | 10,90 | 13,20 |

| 200 | 4,680 | 5,770 | 6,780 | 7,040 | 8,560 | 10,40 |

| 180 | 3,780 | 4.660 | 5,470 | 5,710 | 6,980 | 8,430 |

| 160 | 3,03 | 3,710 | 4,35 | 4,510 | 5,5 | 6,670 |

| 140 | 2,31 | 2,8 | 3,35 | 3,5 | 4,22 | 5,1 |

| 125 | 1,83 | 2,3 | 2,66 | 2.8 | 3,37 | 4,1 |

| 110 | 1,42 | 1,8 | 2,1 | 2,16 | 2,6 | 3,14 |

| 90 | 0,969 | 1,2 | 1,4 | 1,5 | 1,8 | 2,12 |

| 75 | 0,668 | 0,82 | 0,97 | 1,01 | 1,230 | 1,46 |

| 63 | 0,488 | 0,573 | 0,682 | 0,72 | 0.87 | 1,05 |

| 50 | 0,308 | 0,37 | 0,44 | 0,449 | 0,55 | 0,663 |

| 40 | — | 0,24 | 0,281 | 0,293 | 0,353 | 0,43 |

| 32 | — | — | — | 0,193 | 0,228 | 0,277 |

| 25 | — | — | — | — | 0,147 | 0,168 |

| 20 | — | — | — | — | — | 0,116 |

Rat! Wenn Sie Produkte dieses Typs für die Warmwasserversorgung verwenden möchten, achten Sie beim Kauf auf deren Kennzeichnung. Es sollte die folgende Buchstabenfolge enthalten: PE-RT.

Vernetztes Polyethylen und die Vorteile der daraus hergestellten Rohre

In den letzten Jahren sind Niedertemperaturheizsysteme besonders beliebt geworden. Dieses Phänomen ist auf das Erscheinen relativ billiger und zuverlässiger vernetzter Polyethylenrohre auf dem Markt zurückzuführen.

Dieses Material ist die dichteste Modifikation des Ethylenpolymerisationsprodukts, gekennzeichnet durch eine Netzwerkmolekülstruktur, die durch zusätzliche intermolekulare Bindungen verstärkt wird. Es wird durch die folgenden lateinischen Buchstaben angezeigt: PEX. Die ersten beiden stehen, wie Sie sich vorstellen können, für Polyethylen, und das letzte - X - sagt nur, dass es vernetzt ist.

Gewöhnliches Polyethylen ist eine Ansammlung großer Polymermoleküle mit zahlreichen Seitenzweigen, von denen die meisten im intermolekularen Raum „frei schweben“. Durch „Vernetzung“ entstehen zusätzliche Bindungen, die wiederum eine besonders starke Struktur bilden - ein intermolekulares Netzwerk ähnlich dem Kristallgitter von Festkörpern. Die Verwendung verschiedener "Vernetzungstechnologien" ermöglicht es, eine Substanz mit einer kleineren oder größeren Anzahl solcher Bindungen und dementsprechend mit niedrigeren oder höheren Festigkeitseigenschaften zu erhalten.

- Pex ein - gekennzeichnet durch den höchsten Vernetzungsgrad. Die Anzahl der vernetzten Moleküle kann 85% erreichen. Dieses Peroxidpolyethylen wird in Gegenwart von Wasserstoffperoxidmolekülen erhalten.

- Pex b - Das Volumen der gebundenen Struktur beträgt 70%. Ein solches Silanpolymer ist am weitesten verbreitet und wird in einer Vielzahl von Waren verwendet, die auf dem modernen Markt verkauft werden.

- Pex c - Bis zu 60 Prozent der Moleküle sind vernetzt. Es wird durch ein Strahlungsverfahren hergestellt.

- Pex d - Nähte erreichen 70%. Es entsteht in Gegenwart von Stickstoffmolekülen und die Reaktionsbedingungen sind durch eine erhöhte Komplexität gekennzeichnet.

Vernetztes Polyethylen ist aufgrund seiner technischen Eigenschaften mit vielen Feststoffen vergleichbar. Und bei Parametern wie der Betriebsdauer und dem Widerstand gegen verschiedene Zerstörer übertrifft es sogar einige von ihnen. Natürlich können nicht alle Marken von vernetztem Polyethylen mit Materialien konkurrieren, die traditionell für die Herstellung von Heizungsrohren und die Wasserversorgung verwendet werden. Wir sprechen hauptsächlich über das Produkt PEX-a. Er zeichnet sich durch höchste Schlagfestigkeit, Rissbeständigkeit und höchsten Schmelzpunkt aus.

Aufgrund der Festigkeit und hohen Flexibilität von PEX-Rohren sind sie eine der besten Optionen für Fußbodenheizungssysteme.

Eine nützliche Information! Eine hohe prozentuale Vernetzung führt zu weniger duktilen und härteren Produkten. Dieser Faktor bedeutet nicht, dass es das Beste ist. Nur mit seiner Hilfe können Sie Materialien unterschiedlicher Qualität für die Herstellung von Produkten für verschiedene Zwecke erhalten.

Auf der Grundlage des Vorstehenden haben vernetzte Polyethylenrohre die folgenden Vorteile:

- Formstabilität. Wenn solche Produkte nicht durch eine externe Belastung beeinträchtigt werden, verformen sie sich auch bei einer Temperatur von + 200 ° C nicht.

- hohe Dauerfestigkeit. Diese Eigenschaft bleibt beim Transport des Arbeitsmediums mit einer Temperatur von + 95 ° C erhalten;

- Rissbeständigkeit. Eine hohe Schlagfestigkeit und die gleiche Schlagfestigkeit an Stellen mit Einschnitten sind auch bei erheblichen negativen Temperaturen (-50 ° C) festgelegt.

- optimales Verhältnis von Flexibilität und Festigkeit;

- das Fehlen von Schwermetallionen und Halogenen;

- Korrosionsbeständigkeit;

- Fähigkeit, den Wirkungen chemisch aktiver Verbindungen zu widerstehen;

- ausgezeichnete Schrumpfqualität des Materials;

- Hohe Verschleißfestigkeit: Die Oberfläche des Rohres aus vernetztem Polyethylen ist in geringem Maße Abrieb ausgesetzt.

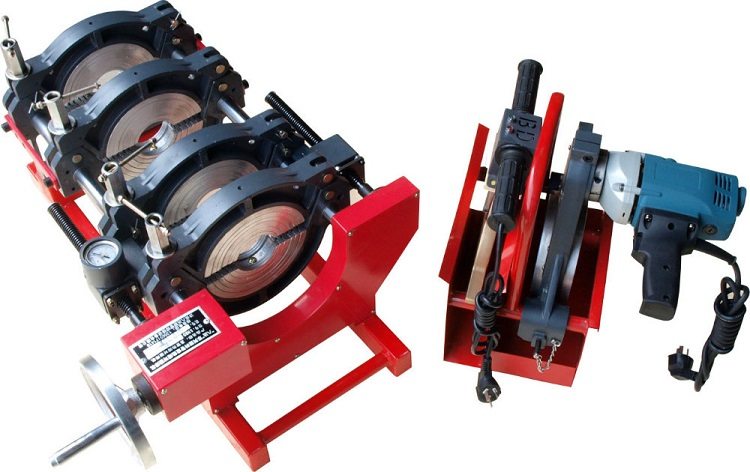

Schweißen von Polyethylenrohren

Schweißen gilt als der zuverlässigste Weg Verbindungen von Elementen von Polyethylenrohrleitungen. Wenn Sie die Methoden kennen, können Sie die am besten geeignete Ausrüstung auswählen.

Stumpfschweißen. Diese Methode ist anwendbar, wenn die Wände der Rohre dicker als 5 mm sind und ihr Durchmesser der Produkte selbst 5 cm überschreitet. Die Enden der Produkte werden durch Kontakt mit dem Heizelement - dem Ofen - auf die erforderliche Viskosität erwärmt. Nach dem Fügen wird eine sehr zuverlässige Fixierung erhalten, da der Prozess der Verbindungsbildung selbst auf molekularer Ebene stattfindet. Die Stumpfschweißtechnologie ist nicht schwierig. Verwirklichen Sie es mit Ihren eigenen Händen für jeden Heimmeister. Auf eine spezielle Einheit zum Schweißen von Polyethylenrohren kann man jedoch nicht verzichten. Wenn Sie nicht vorhaben, regelmäßig Rohrleitungen aus einem solchen Polymer zu verlegen, können Sie das Gerät einfach mieten und nicht kaufen.

Das Stumpfschweißen bietet eine zuverlässige und dauerhafte Verbindung, erfordert jedoch eine spezielle Einheit

Die Reihenfolge der Schritte ist wie folgt:

- Legen Sie die Rohrenden in das entsprechende Schweißgerät.

- Installieren Sie die oben genannte Heizplatte zwischen ihnen;

- wir drücken die Enden unter leichtem Druck darauf;

- Warten Sie, bis sie das erforderliche Niveau erreicht haben.

- Wir reduzieren den Druck und lassen die Elemente endlich warm werden.

- nimm den Herd heraus;

- Wir verbinden beide Rohre unter Druck.

- Warten Sie, bis die Verbindung abgekühlt ist und sich die Verbindung verfestigt hat.

Wichtig! Führen Sie Manipulationen mit dem Ofen so reibungslos und genau wie möglich durch. Andernfalls besteht die Gefahr, dass die Bildungsstellen zwischen den erhitzten Elementen molekularer Bindungen verletzt werden.

Heute können Sie in Baugeschäften die folgenden Arten von Schweißgeräten zum Schweißen von Polyethylenrohren erwerben:

- Schweißgerät auf mechanischem Antrieb. Dabei werden alle Aktionen manuell ausgeführt.

- Einheiten mit hydraulischem Antrieb. Dank der Hydraulik ist hier weniger Aufwand erforderlich;

- moderne softwaregesteuerte Geräte. Durch die vollständige Automatisierung beschleunigen diese Geräte erheblich und erleichtern vor allem den Prozess. Natürlich sind ihre Kosten sehr hoch.

Experten stellen die folgenden Vorteile der Butt-Technologie fest:

- Fehler aufgrund von Unerfahrenheit und des menschlichen Faktors als Ganzes sind ausgeschlossen. Infolgedessen ist die Verbindung von sehr hoher Qualität;

- Prozessautomatisierung (dies gilt für hydraulische und softwaregesteuerte Geräte zum Schweißen von Polyethylenrohren);

- mögliche Kontrolle während der Ausführung der Arbeit.

Das Stumpfschweißen von Polyethylenrohren ist bei korrekter Durchführung aller Stufen von hoher Qualität und Zuverlässigkeit. Die Daten von Experimenten, die von unabhängigen Organisationen durchgeführt wurden, zeigen, dass die Festigkeit einer korrekt geformten Schweißnaht 8 (!) Mal höher ist als die ähnliche Eigenschaft der Rohre selbst.

Die Regeln, die beim Stumpfschweißen eingehalten werden müssen, sind sehr einfach.

- Arbeiten sollten nur auf ebenen und harten Oberflächen durchgeführt werden, z. B. auf Stahlbetonsockel, Asphalt oder Brettern. Ein wichtiger Punkt ist die Einhaltung der Rohrausrichtung. Die Abweichung der Achsen sollte 10 Prozent ihrer Wandstärke nicht überschreiten.

- Stecker sollten an den hinteren Enden eingeführt werden. Dies stellt die Abwesenheit von Zugluft im Hohlraum der Rohre und die Konstanz der eingestellten Temperatur des Stumpfschweißens sicher.

- Wischen Sie die Enden vor dem Befestigen in den Klemmen innen und außen mit einem fusselfreien Tuch ab. Führen Sie einen ähnlichen Vorgang mit den Klemmen des Zentralisierers durch

- Befestigen Sie die Rohre im Gehäuse so, dass sich ihre Markierung entlang einer Linie befindet und oben liegt.

- Wischen Sie das Schweißgerät vor Arbeitsbeginn ab. Durch Ausführen einer Testverbindung werden Staub und Mikropartikel von der Heizung entfernt. Führen Sie bei Arbeiten mit Rohren mit einem Durchmesser von mehr als 180 mm zwei Testverbindungen durch.

- Lassen Sie die Heizung abkühlen, bevor Sie Rohre mit einem anderen Durchmesser schweißen, und stellen Sie dann eine zusätzliche Testverbindung her.

- Sie sollten eine neue Verbindung erst starten, wenn Sie von der Ausrichtung der bereits verbundenen Pipelinesegmente überzeugt sind.

- Vor dem Schleifen von Fugen wird ein Verfahren zum Reinigen der Schleifscheiben von Polyethylenpartikeln durchgeführt, die zuvor an ihrer Oberfläche haften geblieben sind.

Wichtig! Entfernen Sie die Späne von den Enden und dem Gehäuse mit einem nichtmetallischen Stift. Hände sind dazu strengstens verboten.

Elektrofusionsschweißen. Diese Methode beinhaltet die Verwendung einer Schweißeinheit und spezielle Elektrofusion. Es ist relevant für die Installation langer Rohrleitungen, wenn kein Stumpfschweißen möglich ist.

Die Arbeiten müssen in der folgenden Reihenfolge ausgeführt werden:

- Arbeitsplatzvorbereitung;

- Auswahl einer geeigneten Armatur;

- Reinigung der angeschlossenen Teile von Verschmutzung;

- Trimmen der Rohrenden mit anschließender Entfernung der oxidierten Schicht;

- Befestigen von Rohren und Formstücken aus Polyethylen in einer Positioniervorrichtung;

- Einschalten des Schweißgeräts und Warten auf das Ende des Vorgangs;

- Schalten Sie nach Abschluss die Ausrüstung aus und überprüfen Sie die Qualität der Naht.

Achten Sie bei der Sichtprüfung besonders auf folgende Punkte:

- Der Rand der Naht sollte in Form einer Walze über die Außen- und Innenfläche der Rohre hinausragen.

- Die optimale Höhe dieser Walzen beträgt ca. 2,5 mm bei einer Wandstärke von höchstens 5 mm. Dieser Indikator für massereichere Proben ist nicht größer als die gleichen 5 mm;

- Die Verschiebung der Rohre sollte nicht mehr als 0,1 Prozent der Wandstärke betragen.

Das Design und die Abmessungen des Schweißgeräts, die für Installationsarbeiten erforderlich sind, hängen vom Durchmesser der PE-Rohre ab

Unter diesen Bedingungen wird die Verbindung mehr als ein Dutzend Jahre dauern.

Konstruktionsmerkmale von Geräten zum Schweißen von HDPE-Rohren

Das Schweißgerät besteht aus folgenden drei Hauptkomponenten:

- Bett. Es verfügt über einen Zentralisierer zum Spannen, mit dessen Hilfe die notwendige Kraft an den Rohrenden erzeugt wird. Dieses Element kann durch einen hydraulischen (unter Verwendung einer speziellen Vorrichtung) und mechanischen (d. H. Manuellen) Antrieb angetrieben werden;

- Trimmer elektromechanischer Typ. Entwarf, die Enden der Rohre unmittelbar vor dem Heizvorgang auszurichten;

- ein Heizelement. Im Fachjargon heißt es nichts weiter als eine Pfanne. Mit seiner Hilfe werden die Rohrenden erhitzt und geschmolzen.

Es wurde oben gesagt, dass es heute verschiedene Arten von Geräten zum Schweißen von HDPE-Rohren gibt. Ihre Merkmale sind wie folgt:

- Die Verwendung von Installationen mit einem hydraulischen Antrieb ermöglicht das Stumpfschweißen von Rohren mit nahezu jedem Durchmesser.

- Geräte mit mechanischem Antrieb. Solche Geräte ermöglichen das Stumpfschweißen von Rohren mit einem Querschnitt von bis zu 160 Millimetern. Es zeichnet sich durch eines der besten Preis- / Leistungsverhältnisse aus;

- Schweißspiegel schweißen. Mit ihrer Hilfe wird ein sehr kostengünstiges Schweißen erzielt. Angesichts der Tatsache, dass das Gerät keinen Querschnitt und keinen Zentralisierer hat, lohnt es sich nicht, es zum Schweißen von Druckleitungen zu verwenden.

Die folgenden Einheiten sind am beliebtesten.

NOT200. Mit diesem Heizgerät können Sie mit Produkten mit einem Durchmesser von nicht mehr als 20 cm arbeiten. Eine hochwertige Verbindung bietet eine Antihaftbeschichtung.

R 63 E. Es wird nur im Alltag zum Schweißen von Kunststoffrohren, einschließlich HDPE, verwendet, deren Durchmesser 63 mm nicht überschreitet. Ausgestattet mit einem Temperaturregler-Display.

ROWELD P 355. Entwickelt zum Schweißen von Rohren mit einem Durchmesser von 90 ≤ D ≤ 355 mm.

Eine nützliche Information! Aufgrund seiner beeindruckenden Abmessungen wird dieses Modell hauptsächlich in der industriellen Produktion eingesetzt.

ROWELD ROFUSE BASIC. Es ist ein Haushaltsanalogon der obigen Einheit.Es zeichnet sich durch die Fähigkeit aus, jede Arbeitsstufe zu kontrollieren und zeichnet sich durch höchste Sicherheit aus.

Dies ist natürlich keine vollständige Liste. Mit der reichhaltigsten Produktpalette in diesem Segment des Inlandsmarkts können Sie eine Probe auswählen, die Ihren Bedingungen entspricht.