În prezent, conductele din polietilenă (PE) sunt utilizate pentru a crea sisteme de alimentare cu apă și de canalizare de înaltă calitate și ieftin. Aceste produse deplasează cu încredere metalul, cimentul din azbest și alte analogi. Reglează producerea de țevi de polietilenă GOST 18599 2001. Acest document de reglementare conține, de asemenea, norme tehnice și cerințe pentru produsul final.

Țevile din polietilenă în multe cazuri sunt un înlocuitor excelent pentru produsele din metale grele.

Conţinut

- 1 Caracteristici ale conductelor de polietilenă

- 2 Standardele de stat și cerințele acestora

- 3 Diferențe de marcă

- 4 Avantaje față de conductele de oțel

- 5 Indicatorul SDR al țevilor de polietilenă

- 6 Țevi HDPE

- 7 Polietilenă reticulată și avantajele conductelor realizate din ea

- 8 Sudarea conductelor de polietilenă

- 9 Caracteristici de proiectare a echipamentelor pentru sudarea conductelor HDPE

Caracteristici ale conductelor de polietilenă

Toate conductele de polimer au caracteristici tehnice și operaționale comune. Cu toate acestea, în ciuda acestui fapt, anumite tipuri de produse de acest tip au propriile caracteristici. Proprietățile distinctive ale produselor din PE includ: perioada de garanție pentru funcționarea conductei de polietilenă GOST 18599 2001 este de 50 de ani și îmbunătățirea în timp a proprietăților pentru transportul mediului de lucru.

Producția unei conducte de polietilenă crește din două motive principale:

- Stratul de delimitare al polimerului se umflă în timp. Drept urmare, apare un efect specific al elasticității suprafeței, datorită căruia se reduce rezistența la mișcare și se îmbunătățesc condițiile de curgere din jurul pereților conductelor.

- Suprasolicitarea prin coroziune a unei țevi metalice duce la scăderea diametrului interior. În același timp, datorită caracteristicii fluiere a polietilenei, alezajul unui produs obținut din acest material în timpul funcționării crește fără a-și sacrifica performanțele. În cifre, creșterea arată astfel: aproximativ 10% în primii 10 ani și aproximativ 3% pe toată durata de viață a conductei.

O gamă largă de temperaturi de funcționare este un alt avantaj important. O conductă de polietilenă care îndeplinește cerințele GOST 18599 2001 nu își pierde caracteristicile operaționale la o temperatură negativă semnificativă (-70 ° C) și își păstrează rezistența la + 60 ° C. Când această marcă este depășită, rezistența PE scade și își pierde capacitatea de a rezista la presiune ridicată.

Rezistența la presiune ridicată și temperaturi scăzute permite utilizarea conductelor de polietilenă pentru așezarea rețelelor subterane, fără izolare

Coeficientul de reducere a valorii acestui parametru realizat din țevi de polietilenă în funcție de temperatura mediului de lucru este prezentat în tabelul nr. 1.

tabelul 1

| Temperatura lichidului, ˚˚ | Raport de reducere a presiunii, Ct. | ||

| PE 100, PE 80 | PE 63 | PE 32 | |

| 36-40 | 0,74 | 0,62 | 0,3 |

| 31-35 | 0,8 | 0,72 | 0,47 |

| 26-30 | 0,87 | 0,81 | 0,65 |

| 21-25 | 0,93 | 0,9 | 0,82 |

| Mai puțin de 20 | 1,0 | 1,0 | 1,0 |

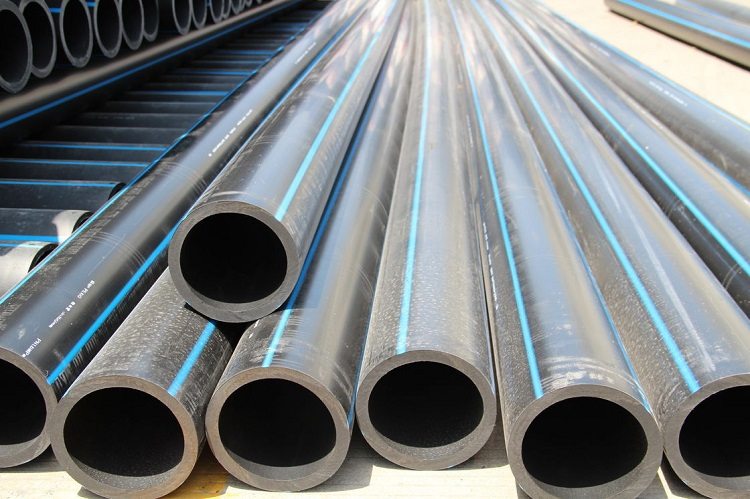

Elasticitatea conductelor, pe lângă ușurința instalării, are un efect pozitiv asupra transportului acestor produse. Conductele cu un diametru de cel mult 160 mm pot fi livrate consumatorului prin golfuri cu o lungime mai mare de 200 de metri. Le puteți tăia cu un ferăstrău obișnuit. Rețelele de inginerie sunt asamblate din astfel de conducte folosind cuplaje speciale, fitinguri și alte piese.

Important! Expunerea la lumina directă a soarelui determină îmbătrânirea polietilenei. Prin urmare, în comunicațiile externe trebuie utilizate conducte din polimer stabilizat cu funingine.

Standardele de stat și cerințele acestora

Caracteristicile tehnice ale conductelor de polietilenă sunt reglementate de următoarele documente de reglementare:

- GOST 18599 2001. Conține cerințe pentru conductele PE sub presiune utilizate pentru transportul apei (inclusiv apa potabilă) cu o temperatură de 0≤T≤40 ° С. Acest GOST nu se aplică produselor polimerice pentru conducte destinate circulației gazelor combustibile și lucrărilor electrice.

- GOST 22689 89 descrie caracteristicile conductelor și armăturilor realizate din LDPE și HDPE (aceste abrevieri înseamnă, respectiv, polietilenă de înaltă și joasă presiune). Doar produsele care sunt utilizate în sistemele de canalizare interne ale structurilor cu o temperatură maximă constantă a efluenților de +60 de grade și pe termen scurt (până la 1 min.) +95 адаютС se încadrează în domeniul de aplicare al prezentului standard.

Țevile cu pereți groși și cu diametrul mare nu se pliază în bobine, ci se livrează numai în lungimi drepte de lungime standard

Fluxul de topire, determinat din materialul produsului finit, nu trebuie să depășească 2g / 10 min. Suprafața conductelor trebuie să fie netedă și uniformă. Pe suprafața exterioară sunt permise urme cu o dimensiune care nu depășește 0,5 mm față de instrumentul de calibrare și formare. Conductele de acest tip nu pot fi rulate în bobine. GOST 22689 89 nu reglementează abaterea de la dreptate.

După încălzirea țevilor, modificarea dimensiunilor lor pe direcția longitudinală nu trebuie să depășească 3%. Aceste produse nu trebuie să se crape într-o soluție de 20% din substanța auxiliară OP-10 specificată în GOST 8433 81, în termen de 24 de ore de la încălzire la 80 ± 3 grade. Racordul conductelor PE GOST 18599 2001 cu armăturile va fi considerat impermeabil dacă trece testul cu succes cu o presiune hidrostatică internă de 1 kgf / m2 (0,1 MPa) la o temperatură de +15 ± 10 grade. Țevile, precum și piesele în formă, trebuie produse din topire HDPE cu un indice de randament determinat de GOST 16338. Dacă LDPE este utilizat ca materie primă, atunci valoarea acestui parametru este reglată de GOST 16337. În formă generalizată, intervalul valorilor indicelui de randament este de 0,25≥ PT ≥1 , 5. Unitate de măsură - g / 10 min.

GOST R 50838 din 1995 prevede producția de conducte de gaz din polietilenă în golfuri, secțiuni drepte și pe bobine. Dar cu o singură clarificare: produsele cu un diametru de 225 și 200 mm sunt produse exclusiv în segmente, a căror lungime poate să fluctueze în intervalul de 5 ≤L≤24 metri cu o multiplicitate de pas cu valori adiacente de 0,5 m. Abaterea admisă a lungimii de la valoarea nominală nu este mai mare de 1%.

Pe o notă! Într-un singur lot GOST 18599 2001 permite conducte cu lungimea de 5 3 ≤L ≤ 5 metri cel puțin 5% din volumul total.

În ceea ce privește fabricarea de bobine și bobine, indicatorul abaterii maxime este următorul:

- lungimi ale conductelor până la 500 mm - nu mai mult de 3%;

- lungimile conductelor de la 500 mm - nu mai mult de 1,5 la sută.

Producerea de produse din țeavă de polietilenă cu o lungime diferită și cu alte abateri extreme este permisă numai prin acord cu clientul. Indicatorul de rezistență minim pe termen lung depinde de tipul de produs și este utilizat pentru calcularea presiunii de lucru a conductei. Desemnarea sa conține 3 litere latine MRS, urmate de numere. PE 100 polietilenă de calitate este marcată cu MRS 10,0 MPa, PE 80 cu MRS 8,0 MPa și PE 63 cu MRS 6,3 MPa.

Diferențe de marcă

Pentru prima dată, PE 63 a fost utilizat pentru producerea de țevi de polimer, rezistența sa destul de mare pe termen scurt nu este capabilă să niveleze rezistența scăzută la fisurare. În plus, cu utilizarea prelungită, proprietățile de rezistență ale materialului sunt semnificativ reduse. Prin urmare, în prezent, producția de conducte sub presiune din PE 63 conform GOST 18599 2001 a scăzut brusc. Astăzi, consumatorii consideră produsele fabricate din PE 80 și 100, acestea din urmă fiind cele mai solicitate. Acest lucru se datorează următorilor factori:

- O densitate mai mare decât PE 80 permite producerea de conducte cu o grosime mai mică a peretelui, fără a aduce atingere capacității de a rezista la o presiune de lucru dată.

- Randamentul este cu 20% mai mare, iar pierderea de presiune este cu 30% mai mică decât într-o conductă PE 80 având același diametru nominal.

- Greutatea unui contor de rulare este cu 20% mai mică decât cea a unei conducte PE 80 care poate rezista la aceeași presiune. Acest factor asigură o reducere a costurilor de transport și instalarea conductelor.

- Indicatorii de rezistență la fisurarea rapidă și lentă sunt de câteva ori mai mari decât aceste caracteristici ale produselor similare din PE 80.

- Rezistența mai mare la îngheț și rezistența la diverse daune mecanice disting conductele PE 100.

- În producția de țevi cu secțiune mare din PE 100, se înregistrează o scădere semnificativă a consumului de materiale datorită scăderii diametrului exterior fără pierderea debitului.

- Țevile cu diametrul mic sunt produse în principal din PE 80.

Avantaje față de conductele de oțel

După cum am menționat mai sus, o țeavă din polietilenă este garantată să dureze cel puțin 50 de ani. O astfel de viață este posibilă datorită următoarelor proprietăți ale PE / conductelor:

- lipsa protecției catodice, motiv pentru care aceste produse sunt practic fără întreținere;

- rezistență chimică ridicată la coroziune. Țevile din polietilenă nu se tem de contactul cu un mediu agresiv;

- este exclusă posibilitatea formării scării pe suprafața interioară;

- conductivitatea termică scăzută reduce nivelul pierderilor de căldură și reduce formarea condensului pe suprafața exterioară;

- chiar dacă lichidul din conducta de polietilenă îngheață, acesta nu se va prăbuși. Țeava se va extinde pur și simplu, iar după decongelarea mediului de lucru, va reveni la dimensiunea anterioară;

- modulul redus de elasticitate reduce riscul ciocanului de apă;

- sudurile îmbinărilor își păstrează fiabilitatea pe toată durata de viață a conductelor de polietilenă (GOST 18599 2001);

- sudarea cu fund este mai simplă, necesită mai puțin timp și mult mai ieftin;

- este posibilă reinstalarea multiplă;

- conductă de polietilenă - un scut de încredere împotriva bacteriilor și microorganismelor. Construcția și reconstrucția rețelelor inginerești folosind produse de conductă de acest tip este mai ieftină cu 40% în comparație cu metodele tradiționale.

Important! Țevile din polietilenă cântăresc de 5-7 ori mai puțin decât conductele de oțel. Prin urmare, mișcările mici necesare instalării lor se efectuează fără utilizarea mecanismelor de ridicare a sarcinii.

Unul dintre avantajele principale ale conductelor PE este ușurința instalării lor atât în casă, cât și în industrie

Indicatorul SDR al țevilor de polietilenă

Atunci când achiziționați astfel de produse, acordați o atenție deosebită marcajelor aplicate acestora. Conține următoarele date pentru o conductă specifică:

- informatii despre producator;

- GOST-uri, în conformitate cu cerințele pentru care a fost fabricat;

- marca de polietilenă, de exemplu, PE 100;

- grosimea materialului pereților produsului și diametrul acestuia;

- abrevierea SDR urmată de un anumit indice. Acesta este un indicator de rezistență care oferă cele mai precise informații despre capacitățile produselor tubulare.

Prescurtarea SDR provine de la termenul englez Standard Dimension Ratio, care în traducerea rusă sună astfel: Standard Dimension Ratio. Valoarea sa este calculată prin împărțirea diametrului exterior la grosimea peretelui țevii de polietilenă GOST 18599 2001.

SDR = diametrul exterior / grosimea peretelui.

O analiză simplă a acestei formule spune că produsele cu un indice SDR mai mic au pereți mai groși și, invers, o țeavă cu pereți subțiri corespunde unei valori mai mari a acestui indice. Diferențele dintre „clasele de presiune” ale acestor produse în funcție de DST sunt prezentate în tabelul nr. 2.

masa 2

| SDR 41 | SDR 33 | DST

26 |

DST

21 |

DST

17,6 |

DST

17 |

DST

13,6 |

DST

11 |

DST

9 |

DST

7,4 |

DST

6 |

| 4 atm. | 4 atm. | 5 atm. | 6 atm. | 7 atm. | 8 atm | 10 atm. | 12 atm | 16 atm | 20 atm | 25 atm. |

În general, acest indicator împreună cu grosimea stratului de polietilenă indică ce nivel de sarcină sau presiune (internă și externă) poate ține o conductă din polietilenă GOST 18599 2001.

Acest coeficient dimensional standard este recomandat să fie utilizat la determinarea adecvării conductei pentru implementarea unui sistem specific - fără presiune și presiune, și anume:

- conductele cu SDR 6-9, pe lângă alimentarea cu apă, sunt potrivite pentru amenajarea canalizărilor sub presiune și chiar a conductelor de gaz;

- produsele indexate de la 11 la 17 pot fi utilizate pentru a crea apă de joasă presiune și sisteme de irigare;

- Produsele din țeavă din polietilenă cu indicatoare SDR 21-26 pot fi utilizate pentru organizarea alimentării cu apă de presiune joasă pentru clădiri cu mai multe etaje. Și, de exemplu, conductele PE 100 cu SDR 26 sunt utilizate în industria alimentară: transportă suc, lapte, bere sau vin;

- conductele cu SDR 26-41 sunt utilizate pentru orificii de canalizare pentru presiune gravitațională (fără presiune).

Important! Contabilizarea mărcii de polietilenă este una dintre cele mai importante condiții pentru alegerea corectă a țevilor realizate din aceasta. Chiar și cu același SDR, un produs cu un număr mai mare în etichetarea sa, de exemplu, PE 100 și nu PE 80, va fi mai rezistent la diverse influențe mecanice.

Următoarele sunt câteva exemple privind utilizarea conductelor de calitate PE 80.

- Țevile PE 80 cu SDR 21 se caracterizează prin rezistență scăzută la presiune internă și compresie. Prin urmare, nu este recomandat să le folosiți pentru instalarea unei conducte de gaz, săpate în pământ și pentru sisteme sub presiune.

- Produsele PE 80 cu un indice de SDR 17 sunt recomandate pentru echiparea sistemelor de instalații sanitare în clădiri cu înălțime mică. Pentru aceasta, nivelul lor de rezistență este suficient. Și economisi la instalare va permite greutate redusă și costuri reduse.

- Țeava PE 80 cu un SDR de 13,6 este foarte durabilă și poate fi utilizată pentru a construi un sistem de alimentare cu apă pe termen lung.

O conductă cu indicator de rezistență scăzută este potrivită numai pentru rețele cu presiune joasă, de exemplu, într-un sistem de udare pentru o cabană de vară

Țevi HDPE

Principalele standarde pentru conductele din polietilenă de joasă presiune sunt descrise în GOST 18599 2001.

Tehnologia de fabricație. Conform acestui document de reglementare, pentru producerea acestor produse este necesară utilizarea nu a niciunei polietilene, ci obținute numai în timpul reacției de polimerizare la presiune joasă. Producția sa se desfășoară în camere speciale în care o valoare constantă a acestui parametru este menținută în gama de atmosfere. O caracteristică caracteristică a procesului de fabricație este și stabilizarea temperaturii în jurul valorii de 150 ° C, și nu doar controlul constanței presiunii.

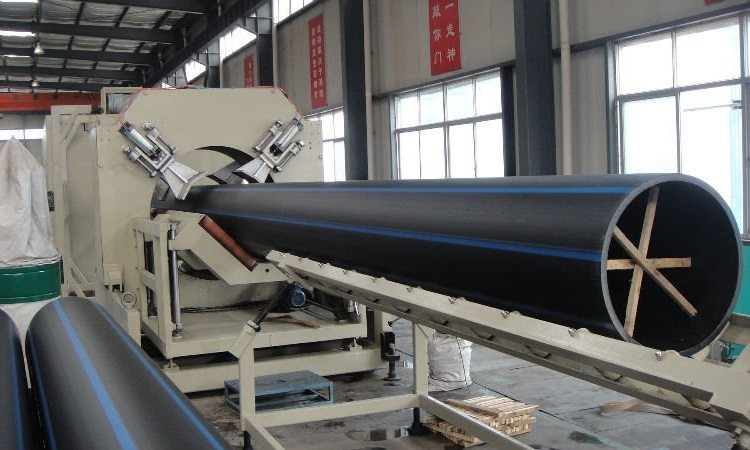

Astăzi, pentru producerea de conducte HDPE se folosesc două metode GOST 18599 2001:

- Tehnologia de mucegai rotativ. Configurația tubulară se obține datorită distribuției polimerului topit sub acțiunea forței centrifuge - se lipește de suprafața pereților matriței.

- Extrudare. Produsul se realizează prin extrudare din granule topite. Structura tubulară în acest caz este formată de capul extruderului: prin intermediul acesteia, presa cu șurub împinge polimerul supraîncălzit. Acest proces este mai ușor de turnat. Cu toate acestea, în primul caz, dimensiunile conductelor PND GOST 18599 2001 sunt mai precise și cu abateri minime de la ovalitate.

În ceea ce privește caracteristicile de greutate, valoarea lor numerică nu depinde de tehnologia de fabricație. Acest lucru se datorează corespondenței absolute a dimensiunilor produsului final cu cifrele indicate în GOST 18599 2001. Până la urmă, proporția de materii prime este aceeași în orice caz.

Pentru a vă face o idee despre greutatea conductelor HDPE în funcție de diametru și indexul SDR, consultați datele prezentate în tabelul nr. 3.

Tabelul 3

| Diametru, milimetri | SDR 26 | SDR 21 | SDR 17, 6 | SDR 17 | DST 13.6 | SDR 11 |

| 630 | 46 | 56,50 | 66,60 | 69,60 | 84,80 | 103,0 |

| 560 | 36,30 | 44,80 | 52,60 | 55,0 | 67,10 | 81,0 |

| 500 | 29,0 | 35,80 | 42,0 | 43,90 | 53,50 | 64,70 |

| 450 | 23,50 | 29,0 | 34,0 | 35,50 | 43,30 | 52,40 |

| 400 | 18,60 | 22,90 | 26,90 | 28,0 | 34,20 | 41,40 |

| 355 | 14,60 | 18,0 | 21,20 | 22,20 | 27,0 | 32,60 |

| 315 | 11,06 | 14,2 | 16,70 | 17,4 | 21,30 | 25,70 |

| 280 | 9,09 | 11,30 | 13,20 | 13,80 | 16,80 | 20,30 |

| 250 | 7,29 | 8,92 | 10,6 | 11 | 13,4 | 16,2 |

| 225 | 5,880 | 7,290 | 8,550 | 8,940 | 10,90 | 13,20 |

| 200 | 4,680 | 5,770 | 6,780 | 7,040 | 8,560 | 10,40 |

| 180 | 3,780 | 4.660 | 5,470 | 5,710 | 6,980 | 8,430 |

| 160 | 3,03 | 3,710 | 4,35 | 4,510 | 5,5 | 6,670 |

| 140 | 2,31 | 2,8 | 3,35 | 3,5 | 4,22 | 5,1 |

| 125 | 1,83 | 2,3 | 2,66 | 2.8 | 3,37 | 4,1 |

| 110 | 1,42 | 1,8 | 2,1 | 2,16 | 2,6 | 3,14 |

| 90 | 0,969 | 1,2 | 1,4 | 1,5 | 1,8 | 2,12 |

| 75 | 0,668 | 0,82 | 0,97 | 1,01 | 1,230 | 1,46 |

| 63 | 0,488 | 0,573 | 0,682 | 0,72 | 0.87 | 1,05 |

| 50 | 0,308 | 0,37 | 0,44 | 0,449 | 0,55 | 0,663 |

| 40 | — | 0,24 | 0,281 | 0,293 | 0,353 | 0,43 |

| 32 | — | — | — | 0,193 | 0,228 | 0,277 |

| 25 | — | — | — | — | 0,147 | 0,168 |

| 20 | — | — | — | — | — | 0,116 |

Sfat! Dacă intenționați să utilizați produse de acest tip pentru furnizarea apei calde, acordați atenție marcajelor lor atunci când achiziționați. Acesta trebuie să conțină următoarea succesiune de litere: PE-RT.

Polietilenă reticulată și avantajele conductelor realizate din ea

În ultimii ani, sistemele de încălzire la temperatură scăzută au devenit deosebit de populare. Acest fenomen se datorează apariției pe piață a conductelor de polietilenă reticulate relativ ieftine și fiabile.

Acest material este cea mai densă modificare a produsului de polimerizare cu etilenă, caracterizat printr-o structură moleculară de rețea, consolidată de legături intermoleculare suplimentare. Este indicat prin următoarele litere latine: PEX. Primele două, după cum s-ar putea ghici, sunt pentru polietilenă, iar ultimele - X - spun doar că este reticulat.

Polietilena obișnuită este o colecție de molecule mari de polimer cu numeroase ramuri laterale, majoritatea „plutind liber” în spațiul intermolecular. „Reticularea” formează legături suplimentare, care la rândul lor creează o structură deosebit de puternică - o rețea intermoleculară asemănătoare cu rețeaua cristalină a solidelor. Utilizarea diferitelor tehnologii de „reticulare” permite obținerea unei substanțe cu un număr mai mic sau mai mare de astfel de legături și, în consecință, cu caracteristici de rezistență mai mici sau mai mari.

- Pex A - caracterizat prin procentul cel mai mare de reticulare. Numărul de molecule reticulate poate ajunge la 85%. Acest polietilen peroxid este obținut în prezența moleculelor de peroxid de hidrogen.

- Pex b - volumul structurii legate este de 70%. Un astfel de polimer silanic este cel mai utilizat și este utilizat într-o gamă largă de articole de mărfuri vândute pe piața modernă.

- Pex c - până la 60 la sută dintre molecule sunt reticulate. Se realizează printr-o metodă de radiație.

- Pex d - cusăturile ajung la 70%. Este creat în prezența moleculelor de azot, iar condițiile de reacție sunt caracterizate de o complexitate crescută.

După caracteristicile tehnice, polietilena reticulată este comparabilă cu multe solide. Și în parametri precum durata operației și rezistența la diverși distrugători, chiar depășește unii dintre ei. Desigur, nu toate mărcile de polietilenă reticulată pot concura în condiții egale cu materialele utilizate în mod tradițional pentru fabricarea conductelor de încălzire și alimentarea cu apă. Vorbim în primul rând despre produsul PEX-a. El este cel care se caracterizează prin cea mai mare rezistență la impact, rezistență la fisură și cel mai înalt punct de topire.

Datorită rezistenței și flexibilității ridicate a conductelor PEX, acestea sunt una dintre cele mai bune opțiuni pentru sistemele de încălzire în pardoseală.

Informații utile! Un procent ridicat de reticulare produce mai puține produse ductile și mai dure. Acest factor nu înseamnă că este cel mai bun. Doar cu ajutorul său puteți obține materiale de calitate diferită pentru producția de produse în diverse scopuri.

Pe baza celor de mai sus, conductele de polietilenă reticulate prezintă următoarele avantaje:

- stabilitatea formei. Dacă astfel de produse nu vor fi afectate de o sarcină externă, acestea nu se vor deforma chiar și la o temperatură de + 200 ° C;

- rezistență mare la oboseală. Această proprietate este păstrată în timpul transportului mediului de lucru cu o temperatură de + 95 ° C;

- rezistență la fisurare. Rezistența la impact mare și aceeași rezistență la impact în locurile de incizie sunt fixate chiar și la temperaturi negative semnificative (-50 ° C);

- raport optim de flexibilitate și rezistență;

- absența ionilor de metale grele și halogeni;

- rezistență la coroziune;

- capacitatea de a rezista la efectele compușilor activi chimic;

- calitate excelentă a contracției materialului;

- rezistență ridicată la uzură: suprafața țevii din polietilenă reticulată este supusă unei atracții într-o mică măsură.

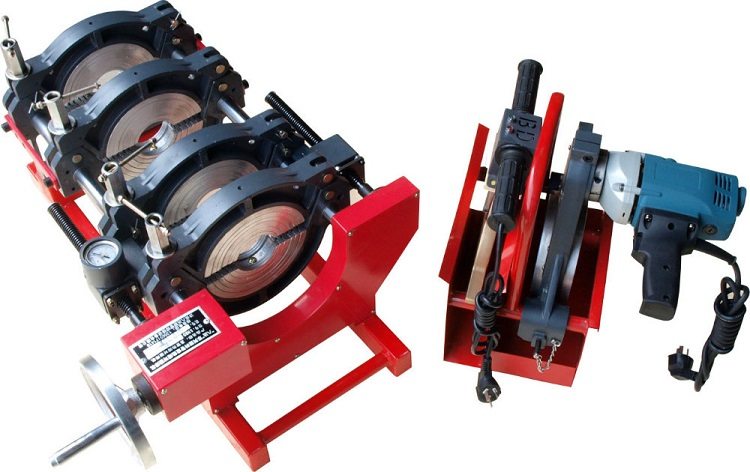

Sudarea conductelor de polietilenă

Sudare considerat cel mai fiabil mod conexiunile elementelor conductelor de polietilenă. Cunoașterea metodelor sale vă va permite să alegeți cele mai potrivite echipamente.

Sudura cu nasturi. Această metodă se aplică atunci când pereții conductelor sunt mai groși de 5 mm, iar diametrul acestora în sine depășește 5 cm. Capetele produselor sunt încălzite la vâscozitatea necesară datorită contactului cu elementul de încălzire - soba. După unirea lor, se obține o fixare foarte fiabilă, deoarece procesul de formare a compusului are loc la nivel molecular. Tehnologia de sudare prin cap nu este dificilă. Realizează-l cu propriile mâini către orice stăpân de acasă. Cu toate acestea, nu se poate face fără o unitate specială pentru sudarea conductelor de polietilenă. Dacă nu intenționați să faceți conducte de la un astfel de polimer în mod regulat, puteți pur și simplu să închiriați dispozitivul și să nu îl cumpărați.

Secvența pașilor este următoarea:

- așezați capetele conductelor în mașina de sudare corespunzătoare;

- instalați placa de încălzire menționată între ele;

- presăm capetele la aceasta sub o ușoară presiune;

- așteptați până se topesc la nivelul dorit;

- reducem presiunea și lăsăm elementele să se încălzească în sfârșit;

- scoate soba;

- conectăm ambele conducte sub presiune;

- așteptați ca articulația să se răcească și îmbinarea se solidifică.

Important! Efectuați manipulări cu soba cât mai lin și corect posibil. În caz contrar, riscați să încălcați locurile de formare între elementele încălzite ale legăturilor moleculare.

Astăzi în magazinele de construcții puteți achiziționa următoarele tipuri de echipamente de sudură pentru sudarea conductelor de polietilenă:

- aparat de sudat pe o acționare mecanică. Ea presupune efectuarea manuală a tuturor acțiunilor;

- unități cu acționare hidraulică. Datorită hidraulicii, aici este nevoie de mai puțin efort;

- dispozitive moderne controlate de software. Fiind complet automatizate, aceste dispozitive vor accelera semnificativ și, cel mai important, facilitează procesul. Desigur, costul lor este foarte mare.

Experții notează următoarele avantaje ale tehnologiei de vârf:

- greșelile datorate inexperienței și factorul uman în ansamblu sunt excluse. Drept urmare, conexiunea este de foarte înaltă calitate;

- automatizarea proceselor (aceasta se aplică echipamentelor hidraulice și controlate de software pentru sudarea conductelor de polietilenă);

- control posibil în timpul executării lucrărilor.

Sudarea prin cap a țevilor de polietilenă va fi de înaltă calitate și fiabilă cu implementarea corectă a tuturor etapelor. Datele experimentelor realizate de organizații independente indică faptul că rezistența unei suduri corect formate este de 8 (!) Ori mai mare decât caracteristica similară a conductelor în sine.

Regulile care trebuie respectate la sudarea cu fund sunt foarte simple.

- Lucrările trebuie făcute numai pe suprafețe plane și dure, de exemplu, pe o bază de beton armat, asfalt sau scânduri. Un punct important este respectarea alinierii conductelor. Abaterea axelor nu trebuie să depășească 10% din grosimea peretelui lor.

- Ștecherele trebuie introduse la capetele posterioare. Acest lucru asigură absența tirajului în cavitatea conductelor și constanța temperaturii setate a sudării cu fund.

- Înainte de a fixa capetele în cleme, ștergeți-le în interior și în exterior cu o cârpă fără scame. Efectuați o procedură similară cu clemele centralizatorului

- Fixați conductele în șasiu astfel încât marcajul lor să fie situat de-a lungul unei linii și să fie deasupra.

- Ștergeți echipamentul de sudare înainte de a începe lucrul. Efectuarea unei îmbinări de testare va îndepărta praful și microparticulele din încălzitor. Când lucrați cu țevi al căror diametru depășește 180 mm, efectuați două îmbinări de încercare.

- Înainte de a suda conductele cu un diametru diferit, lăsați încălzitorul să se răcească, apoi faceți o îmbinare de testare suplimentară.

- Ar trebui să porniți o nouă conexiune doar atunci când sunteți convins de alinierea segmentelor de conducte deja conectate.

- Îmbinările de măcinare sunt precedate de o procedură pentru curățarea discurilor de polizor de particule de polietilenă care au aderat anterior la suprafața lor.

Important! Scoateți cipurile de pe capete și șasiu cu un băț nemetalic. Mâinile sunt strict interzise să facă acest lucru.

Sudarea cu electrofuzie. Această metodă implică utilizarea unei unități de sudură și speciale electrofuziune. Este relevant pentru instalarea conductelor lungi, când sudarea cu fund este imposibil de efectuat.

Lucrarea trebuie să fie efectuată în următoarea secvență:

- pregătirea locului de muncă;

- selectarea unui montaj adecvat;

- curățarea pieselor conectate de poluare;

- tunderea capetelor conductelor cu îndepărtarea ulterioară a stratului oxidat;

- fixarea țevilor și armăturilor din polietilenă într-un dispozitiv de poziționare;

- pornirea unității de sudură și așteptarea sfârșitului operației;

- La finalizare, opriți echipamentul și verificați calitatea cusăturii.

În timpul inspecției vizuale, acordați o atenție deosebită următoarelor puncte:

- marginea cusăturii trebuie să iasă deasupra suprafețelor exterioare și interioare ale țevilor sub formă de role;

- înălțimea optimă a acestor role este de aproximativ 2,5 mm, cu o grosime a peretelui care nu depășește 5 mm. Acest indicator pentru eșantioane mai masive nu este mai mult de aceeași 5 mm;

- deplasarea conductelor nu trebuie să fie mai mare de 0,1 la sută din grosimea peretelui.

Proiectarea și dimensiunile mașinii de sudat necesare pentru lucrările de instalare depind de diametrul conductelor PE

În aceste condiții, conexiunea va dura mai mult de o duzină de ani.

Caracteristici de proiectare a echipamentelor pentru sudarea conductelor HDPE

Mașina de sudat este formată din următoarele trei componente principale:

- pat. Are un centralizator pentru prindere, cu ajutorul căruia se creează forța necesară la capetele conductelor. Acest element poate fi acționat cu o unitate hidraulică (folosind un dispozitiv special) și mecanică (adică manual);

- trimmer tip electromecanic. Proiectat pentru a alinia capetele conductelor imediat înainte de procedura de încălzire;

- un element de încălzire. În argoul profesioniștilor, nu se numește altceva decât o tigaie. Cu ajutorul său, capetele conductelor sunt încălzite și topite.

S-a spus mai sus că astăzi există mai multe tipuri de echipamente pentru sudarea conductelor HDPE. Caracteristicile lor sunt următoarele:

- utilizarea instalațiilor cu acționare hidraulică permite sudarea cu fund a conductelor de aproape orice diametru;

- unități cu acționare mecanică. Un astfel de echipament face posibilă conductele de sudare cu cap cu o secțiune transversală de până la 160 de milimetri. Se caracterizează prin unul dintre cele mai bune raporturi preț / calitate;

- oglinzi de sudură. Cu ajutorul lor se obține o sudare foarte ieftină. Dar, având în vedere faptul că dispozitivul nu are o încrucișare și un centralizator, nu merită să-l folosești pentru conductele sub presiune.

Următoarele unități sunt cele mai populare.

NOT200. Acest dispozitiv de încălzire vă permite să lucrați cu produse cu un diametru de cel mult 20 cm. O conexiune de înaltă calitate oferă o acoperire antiaderentă.

R 63 E. Se folosește numai în viața de zi cu zi pentru sudarea oricăror conducte de plastic, inclusiv HDPE, al căror diametru nu depășește 63 mm. Echipat cu un afișaj al controlerului de temperatură.

ROWELD P 355. Proiectat pentru conductele de sudare cu un diametru de 90 ≤ D ≤ 355 mm.

Informații utile! Datorită dimensiunilor sale impresionante, acest model este utilizat mai ales în producția industrială.

BASIC ROFUSE ROWELD. Este un analog casnic al unității de mai sus.Se distinge prin capacitatea de a controla orice etapă de lucru și se caracterizează prin cea mai mare siguranță.

Desigur, aceasta nu este o listă completă. Cea mai bogată gamă de produse din acest segment al pieței interne vă va permite să alegeți un eșantion care să se potrivească condițiilor dvs.