Attualmente, i tubi in polietilene (PE) vengono utilizzati per creare sistemi di approvvigionamento idrico e fognario di alta qualità ed economici. Questi prodotti sostituiscono con sicurezza metallo, cemento amianto e altri analoghi. Regola la produzione di tubi in polietilene GOST 18599 2001. Questo documento normativo contiene anche standard tecnici e requisiti per il prodotto finale.

Soddisfare

- 1 Caratteristiche dei tubi in polietilene

- 2 Norme statali e loro requisiti

- 3 Differenze di marca

- 4 Vantaggi rispetto ai tubi di acciaio

- 5 Indicatore SDR di tubi in polietilene

- 6 Tubi in HDPE

- 7 Polietilene reticolato e vantaggi dei tubi che ne derivano

- 8 Saldatura di tubi in polietilene

- 9 Caratteristiche di progettazione delle apparecchiature per la saldatura di tubi in HDPE

Caratteristiche dei tubi in polietilene

Tutti i tubi polimerici hanno caratteristiche tecniche e operative comuni. Tuttavia, nonostante ciò, alcuni tipi di prodotti di questo tipo hanno le loro caratteristiche. Le proprietà distintive dei prodotti PE includono: il periodo di garanzia per il funzionamento del tubo in polietilene GOST 18599 2001 è di 50 anni e il miglioramento nel tempo delle proprietà per il trasporto del mezzo di lavoro.

Il rendimento di una conduttura in polietilene aumenta per due motivi principali:

- Lo strato limite del polimero si gonfia nel tempo. Di conseguenza, si verifica un effetto specifico dell'elasticità della superficie, grazie al quale viene ridotta la resistenza al movimento e migliorate le condizioni di flusso attorno alle pareti del tubo.

- L'eccessiva corrosione di un tubo metallico porta a una diminuzione del suo diametro interno. Allo stesso tempo, a causa della caratteristica di scorrimento del polietilene, il foro di un prodotto realizzato con questo materiale durante il funzionamento aumenta senza sacrificare le sue prestazioni. In cifre, l'incremento si presenta così: circa il 10% durante i primi 10 anni e circa il 3% per tutta la vita del gasdotto.

Un'ampia gamma di temperature operative è un altro vantaggio importante. Un tubo in polietilene che soddisfa i requisiti di GOST 18599 2001 non perde le sue caratteristiche operative a una temperatura negativa significativa (-70 ° C) e mantiene la sua resistenza a + 60 ° C. Quando questo segno viene superato, la forza di PE diminuisce e perde la sua capacità di resistere alle alte pressioni.

La resistenza all'alta pressione e alle basse temperature consente l'uso di tubi in polietilene per la posa di reti sotterranee senza isolamento

Il coefficiente di riduzione del valore di questo parametro costituito da tubi in polietilene a seconda della temperatura dell'ambiente di lavoro è presentato nella tabella n. 1.

Tabella 1

| Temperatura del liquido, ˚С | Rapporto di riduzione della pressione, Ct. | ||

| PE 100, PE 80 | PE 63 | PE 32 | |

| 36-40 | 0,74 | 0,62 | 0,3 |

| 31-35 | 0,8 | 0,72 | 0,47 |

| 26-30 | 0,87 | 0,81 | 0,65 |

| 21-25 | 0,93 | 0,9 | 0,82 |

| Meno di 20 | 1,0 | 1,0 | 1,0 |

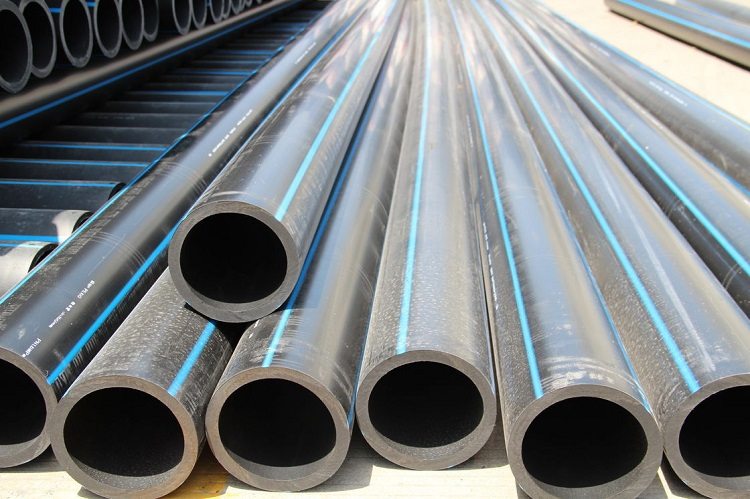

L'elasticità dei tubi, oltre alla facilità di installazione, ha un effetto positivo sul trasporto di questi prodotti. I tubi con un diametro non superiore a 160 mm possono essere consegnati al consumatore da baie di lunghezza superiore a 200 metri. Puoi tagliarli con un normale seghetto. Le reti di ingegneria sono assemblate da tali tubi utilizzando giunti, raccordi e altre parti speciali.

Importante! L'esposizione alla luce solare diretta provoca l'invecchiamento del polietilene. Pertanto, nelle comunicazioni esterne dovrebbero essere utilizzati tubi realizzati in polimero stabilizzato con fuliggine.

Norme statali e loro requisiti

Le caratteristiche tecniche dei tubi in polietilene sono regolate dai seguenti documenti normativi:

- GOST 18599 2001. Contiene i requisiti per i tubi a pressione in PE utilizzati per il trasporto di acqua (compresa l'acqua potabile) con una temperatura di 0≤T≤40 ºС. Questo GOST non si applica ai prodotti polimerici per tubi destinati al movimento di gas combustibili e per lavori elettrici.

- GOST 22689 89 descrive le caratteristiche dei tubi e dei raccordi realizzati con LDPE e HDPE (queste abbreviazioni significano, rispettivamente, polietilene ad alta e bassa pressione). Solo i prodotti utilizzati nei sistemi fognari interni di strutture con una temperatura massima costante di effluenti di +60 gradi e di breve durata (fino a 1 minuto) +95 адаютС sono soggetti a questo standard.

I tubi con pareti spesse e di grande diametro non si piegano in bobine, ma vengono consegnati solo in lunghezze diritte di lunghezza standard

Il flusso di fusione, determinato dal materiale del prodotto finito, non deve essere superiore a 2 g / 10 min. La superficie dei tubi deve essere liscia e uniforme. Sulla superficie esterna sono consentite tracce di dimensioni non superiori a 0,5 mm dallo strumento di calibrazione e formatura. I tubi di questo tipo non possono essere arrotolati in bobine. GOST 22689 89 non regola la deviazione dalla rettilineità.

Dopo aver riscaldato i tubi, il cambiamento delle loro dimensioni nella direzione longitudinale non deve superare il 3%. Questi prodotti non devono rompersi in una soluzione al 20 percento della sostanza ausiliaria OP-10 specificata in GOST 8433 81, entro 24 ore dopo il riscaldamento a 80 ± 3 gradi. Il collegamento di tubi PE GOST 18599 2001 con raccordi sarà considerato a tenuta stagna se supera il test con una pressione idrostatica interna di 1 kgf / m2 (0,1 MPa) ad una temperatura di +15 ± 10 gradi. I tubi, così come i raccordi, devono essere prodotti da HDPE fuso con un indice di resa determinato da GOST 16338. Se LDPE viene utilizzato come materia prima, il valore di questo parametro è regolato da GOST 16337. In forma generalizzata, l'intervallo dei valori dell'indice di resa è 0,25≥ PT ≥1 , 5. Unità di misura - g / 10 min.

GOST R 50838 dal 1995 prevede la produzione di tubi del gas in polietilene in baie, sezioni diritte e su bobine. Ma con un chiarimento: i prodotti con un diametro di 225 e 200 mm sono prodotti esclusivamente in segmenti, la cui lunghezza può fluttuare nell'intervallo di 5 ≤ L≤24 metri con una molteplicità di passi di valori adiacenti di 0,5 m. La deviazione ammissibile della lunghezza dal valore nominale non è superiore all'1 percento.

Su una nota! In un unico lotto GOST 18599 2001 consente tubi con una lunghezza di 5 3 ≤L ≤ 5 metri almeno il 5% del volume totale.

In relazione alla fabbricazione di bobine e bobine, gli indicatori della deviazione massima sono i seguenti:

- lunghezze del tubo fino a 500 mm - non più del 3 percento;

- lunghezze del tubo da 500 mm - non più dell'1,5 percento.

La lunghezza dei tubi forniti in bobine può differire da quella standard previo accordo con il cliente

La produzione di prodotti in tubi di polietilene di diversa lunghezza e con altre deviazioni estreme è consentita solo previo accordo con il cliente. L'indicatore di resistenza minima a lungo termine dipende dal tipo di prodotto e viene utilizzato nel calcolo della pressione di lavoro della tubazione. La sua designazione contiene 3 lettere latine MRS, seguite da numeri. Il polietilene di qualità PE 100 corrisponde alla marcatura MRS 10.0 MPa, PE 80 - MRS 8.0 MPa e PE 63 - MRS 6.3 MPa.

Differenze di marca

Per la prima volta, PE 63 è stato utilizzato per la produzione di tubi polimerici, la cui resistenza a breve termine piuttosto elevata non è in grado di livellare la bassa resistenza alle fessurazioni. Inoltre, con l'uso prolungato, le proprietà di resistenza del materiale sono significativamente ridotte. Pertanto, attualmente, la produzione di tubi a pressione in PE 63 secondo GOST 18599 2001 è fortemente diminuita. Oggi i consumatori considerano i prodotti in PE 80 e 100, quest'ultimo è il più richiesto. Ciò è dovuto ai seguenti fattori:

- Una densità superiore rispetto a PE 80 consente la produzione di tubi con uno spessore di parete inferiore, fatta salva la capacità di resistere a una determinata pressione di lavoro.

- Il rendimento è superiore del 20% e la perdita di pressione è inferiore del 30% rispetto a un tubo PE 80 avente lo stesso diametro nominale.

- Il peso di un metro mobile è del 20% inferiore a quello di un tubo PE 80 in grado di resistere alla stessa pressione. Questo fattore fornisce una riduzione dei costi di trasporto e installazione di condotte.

- Gli indicatori di resistenza al cracking rapido e lento sono molte volte superiori a queste caratteristiche di prodotti simili di PE 80.

- Una maggiore resistenza al gelo e resistenza a vari danni meccanici contraddistingue i tubi PE 100.

- Nella produzione di tubi di grande sezione da PE 100, si registra una significativa riduzione del consumo di materiale a causa di una diminuzione del diametro esterno senza perdita di produttività.

- I tubi di piccolo diametro sono prodotti principalmente in PE 80.

Vantaggi rispetto ai tubi di acciaio

Come accennato in precedenza, un tubo in polietilene è garantito per durare almeno 50 anni. Tale durata è possibile grazie alle seguenti proprietà di PE / tubi:

- mancanza di protezione catodica, motivo per cui questi prodotti sono praticamente esenti da manutenzione;

- elevata resistenza chimica e alla corrosione. I tubi in polietilene non temono il contatto con un ambiente aggressivo;

- è esclusa la possibilità di formazione di squame sulla superficie interna;

- la bassa conduttività termica riduce il livello di perdita di calore e riduce la formazione di condensa sulla superficie esterna;

- anche se il liquido nel tubo di polietilene si congela, non collasserà. Il tubo si espanderà semplicemente e, dopo aver scongelato il mezzo di lavoro, tornerà alle dimensioni precedenti;

- il basso modulo di elasticità riduce il rischio di colpi d'ariete;

- le saldature dei giunti mantengono la loro affidabilità per tutta la durata dei tubi in polietilene (GOST 18599 2001);

- la saldatura di testa è più semplice, richiede meno tempo e molto più economica;

- è possibile una reinstallazione multipla;

- tubo in polietilene - uno scudo affidabile contro batteri e microrganismi. La costruzione e la ricostruzione di reti di ingegneria che utilizzano prodotti per tubi di questo tipo è più economica del 40% rispetto ai metodi tradizionali.

Importante! I tubi in polietilene pesano 5-7 volte in meno rispetto ai tubi in acciaio. Pertanto, i piccoli movimenti necessari per la loro installazione vengono eseguiti senza l'uso di meccanismi di sollevamento del carico.

Uno dei principali vantaggi dei tubi in PE è la facilità di installazione sia in ambito domestico che industriale

Indicatore SDR di tubi in polietilene

Al momento dell'acquisto di tali prodotti, prestare particolare attenzione alle marcature apposte su di essi. Contiene i seguenti dati per una pipe specifica:

- informazioni sul produttore;

- GOST, in conformità con i requisiti di cui è stato fabbricato;

- marca di polietilene, ad esempio PE 100;

- lo spessore del materiale delle pareti del prodotto e il suo diametro;

- l'abbreviazione SDR seguita da un certo indice. Questo è un indicatore di forza che fornisce le informazioni più accurate sulle capacità dei prodotti tubolari.

L'abbreviazione SDR deriva dal termine inglese Rapporto dimensionale standard, che nella traduzione russa suona così: Rapporto dimensionale standard. Il suo valore viene calcolato dividendo il diametro esterno per lo spessore della parete del tubo in polietilene GOST 18599 2001.

SDR = diametro esterno / spessore della parete.

Una semplice analisi di questa formula afferma che i prodotti con un indice di DSP inferiore hanno pareti più spesse e, al contrario, un tubo a parete sottile corrisponde a un valore maggiore di questo indice. Le differenze nelle "classi di pressione" di tali prodotti a seconda dei DSP sono presentate nella tabella n. 2.

Tavolo 2

| DSP 41 | DSP 33 | SDR

26 |

SDR

21 |

SDR

17,6 |

SDR

17 |

SDR

13,6 |

SDR

11 |

SDR

9 |

SDR

7,4 |

SDR

6 |

| 4 atm. | 4 atm. | 5 atm. | 6 atm. | 7 atm. | 8 atm | 10 atm. | 12 atm | 16 atm | 20 atm | 25 atm. |

In generale, questo indicatore insieme allo spessore dello strato di polietilene indica quale livello di carico o pressione (interna ed esterna) può sopportare un tubo in polietilene GOST 18599 2001.

Si raccomanda di utilizzare questo coefficiente dimensionale standard quando si determina l'idoneità del tubo per l'implementazione di un sistema specifico - senza pressione e pressione, vale a dire:

- i tubi con SDR 6-9, oltre alla fornitura di acqua, sono adatti per organizzare fognature a pressione e persino gasdotti;

- i prodotti indicizzati da 11 a 17 possono essere utilizzati per creare sistemi di irrigazione e acqua a bassa pressione;

- I prodotti in tubo di polietilene con indicatori SDR 21-26 possono essere utilizzati per organizzare l'approvvigionamento idrico interno a bassa pressione per edifici a più piani. E, ad esempio, i tubi PE 100 con SDR 26 sono utilizzati nell'industria alimentare: trasportano succo, latte, birra o vino;

- i tubi con SDR 26-41 sono utilizzati per le fognature a gravità (senza pressione).

Importante! La contabilità per il marchio di polietilene è una delle condizioni più importanti per la corretta scelta dei tubi realizzati da esso. Anche con lo stesso DSP, un prodotto con un numero maggiore nella sua etichettatura, ad esempio PE 100 anziché PE 80, sarà più resistente a varie influenze meccaniche.

Di seguito sono riportati alcuni esempi relativi all'uso di tubi di grado PE 80.

- I tubi PE 80 con SDR 21 sono caratterizzati da una bassa resistenza alla pressione interna e alla compressione. Pertanto, non è consigliabile utilizzarli per l'installazione di un gasdotto, scavando nel terreno e per i sistemi di pressione.

- I prodotti PE 80 con un indice di DSP 17 sono raccomandati per equipaggiare impianti idraulici in edifici bassi. Per questo, il loro livello di forza è abbastanza sufficiente. E risparmiare sull'installazione consentirà un peso ridotto e un costo contenuto.

- Il tubo PE 80 con un DSP di 13,6 è molto resistente e può essere utilizzato per costruire un sistema di approvvigionamento idrico a lungo termine.

Un tubo con un indicatore di bassa resistenza è adatto per l'uso solo in reti a bassa pressione, ad esempio in un sistema di irrigazione per un cottage estivo

Tubi in HDPE

Le principali norme per tubi in polietilene a bassa pressione sono descritte in GOST 18599 2001.

Tecnologia di produzione. Secondo questo documento normativo, per la produzione di questi prodotti è necessario non utilizzare polietilene, ma ottenuto solo durante la reazione di polimerizzazione a bassa pressione. La sua produzione viene effettuata in camere speciali in cui viene mantenuto un valore costante di questo parametro nella gamma di atmosfere. Una caratteristica del processo di fabbricazione è anche la stabilizzazione della temperatura intorno ai 150 ° C e non solo il controllo della costanza della pressione.

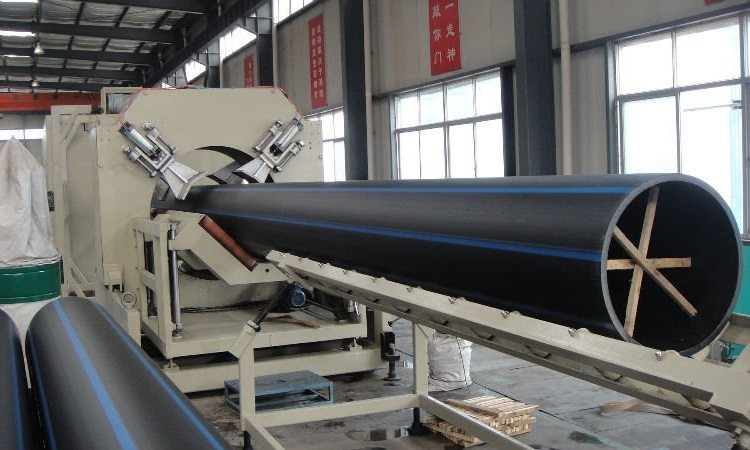

Oggi vengono utilizzati due metodi per la produzione di tubi in HDPE GOST 18599 2001:

- Tecnologia di stampo rotazionale. La configurazione tubolare è ottenuta grazie alla distribuzione del polimero fuso sotto l'azione della forza centrifuga - si attacca alla superficie delle pareti dello stampo.

- Estrusione. Il prodotto è realizzato per estrusione da granuli fusi. La struttura tubolare in questo caso è formata dalla testa dell'estrusore: attraverso di essa, la pressa a vite spinge il polimero surriscaldato. Questo processo è più facile da trasmettere. Tuttavia, nel primo caso, le dimensioni dei tubi PND GOST 18599 2001 sono più precise e con scostamenti minimi dall'ovalità.

Per quanto riguarda le caratteristiche del peso, il loro valore numerico non dipende dalla tecnologia di produzione. Ciò è dovuto alla corrispondenza assoluta delle dimensioni del prodotto finale con le cifre indicate in GOST 18599 2001. Dopotutto, la percentuale di materie prime è la stessa in ogni caso.

Per avere un'idea della massa dei tubi in HDPE in base al diametro e all'indice SDR, controlla i dati presentati nella tabella n. 3.

Tabella 3

| Diametro, millimetri | DSP 26 | DSP 21 | DSP 17, 6 | DSP 17 | DSP 13.6 | DSP 11 |

| 630 | 46 | 56,50 | 66,60 | 69,60 | 84,80 | 103,0 |

| 560 | 36,30 | 44,80 | 52,60 | 55,0 | 67,10 | 81,0 |

| 500 | 29,0 | 35,80 | 42,0 | 43,90 | 53,50 | 64,70 |

| 450 | 23,50 | 29,0 | 34,0 | 35,50 | 43,30 | 52,40 |

| 400 | 18,60 | 22,90 | 26,90 | 28,0 | 34,20 | 41,40 |

| 355 | 14,60 | 18,0 | 21,20 | 22,20 | 27,0 | 32,60 |

| 315 | 11,06 | 14,2 | 16,70 | 17,4 | 21,30 | 25,70 |

| 280 | 9,09 | 11,30 | 13,20 | 13,80 | 16,80 | 20,30 |

| 250 | 7,29 | 8,92 | 10,6 | 11 | 13,4 | 16,2 |

| 225 | 5,880 | 7,290 | 8,550 | 8,940 | 10,90 | 13,20 |

| 200 | 4,680 | 5,770 | 6,780 | 7,040 | 8,560 | 10,40 |

| 180 | 3,780 | 4.660 | 5,470 | 5,710 | 6,980 | 8,430 |

| 160 | 3,03 | 3,710 | 4,35 | 4,510 | 5,5 | 6,670 |

| 140 | 2,31 | 2,8 | 3,35 | 3,5 | 4,22 | 5,1 |

| 125 | 1,83 | 2,3 | 2,66 | 2.8 | 3,37 | 4,1 |

| 110 | 1,42 | 1,8 | 2,1 | 2,16 | 2,6 | 3,14 |

| 90 | 0,969 | 1,2 | 1,4 | 1,5 | 1,8 | 2,12 |

| 75 | 0,668 | 0,82 | 0,97 | 1,01 | 1,230 | 1,46 |

| 63 | 0,488 | 0,573 | 0,682 | 0,72 | 0.87 | 1,05 |

| 50 | 0,308 | 0,37 | 0,44 | 0,449 | 0,55 | 0,663 |

| 40 | — | 0,24 | 0,281 | 0,293 | 0,353 | 0,43 |

| 32 | — | — | — | 0,193 | 0,228 | 0,277 |

| 25 | — | — | — | — | 0,147 | 0,168 |

| 20 | — | — | — | — | — | 0,116 |

Consigli! Se si intende utilizzare prodotti di questo tipo per l'approvvigionamento di acqua calda, prestare attenzione alle loro marcature al momento dell'acquisto. Dovrebbe contenere la seguente sequenza di lettere: PE-RT.

Polietilene reticolato e vantaggi dei tubi che ne derivano

Negli ultimi anni, i sistemi di riscaldamento a bassa temperatura sono diventati particolarmente popolari. Questo fenomeno è dovuto alla comparsa sul mercato di tubi in polietilene reticolato relativamente economici e affidabili.

Questo materiale è la modifica più densa del prodotto di polimerizzazione dell'etilene, caratterizzata da una struttura molecolare di rete, rinforzata da ulteriori legami intermolecolari. È indicato dalle seguenti lettere latine: PEX. I primi due, come puoi immaginare, rappresentano il polietilene e l'ultimo - X - dice solo che è reticolato.

Il polietilene ordinario è una raccolta di grandi molecole polimeriche con numerosi rami laterali, la maggior parte dei quali "galleggia liberamente" nello spazio intermolecolare. La "reticolazione" forma ulteriori legami, che a loro volta creano una struttura particolarmente forte - una rete intermolecolare simile al reticolo cristallino dei solidi. L'uso di varie tecnologie di "reticolazione" consente di ottenere una sostanza con un numero minore o maggiore di tali legami e, di conseguenza, con caratteristiche di resistenza inferiori o superiori.

- Pex un' - caratterizzato dalla più alta percentuale di reticolazione. Il numero di molecole reticolate può raggiungere l'85%. Questo polietilene perossido è ottenuto in presenza di molecole di perossido di idrogeno.

- Pex B - il volume della struttura rilegata è del 70%. Un tale polimero silano è il più ampiamente usato e viene utilizzato in una vasta gamma di articoli venduti sul mercato moderno.

- Pex c - fino al 60 percento delle molecole sono reticolate. È fatto con un metodo di radiazione.

- Pex d - le cuciture raggiungono il 70%. Viene creato in presenza di molecole di azoto e le condizioni di reazione sono caratterizzate da una maggiore complessità.

Per caratteristiche tecniche, il polietilene reticolato è paragonabile a molti solidi. E in parametri come la durata dell'operazione e la resistenza a vari cacciatorpediniere, ne supera persino alcuni. Naturalmente, non tutte le marche di polietilene reticolato possono competere in egual misura con i materiali tradizionalmente utilizzati per la produzione di tubi di riscaldamento e di approvvigionamento idrico. Stiamo parlando principalmente del prodotto PEX-a. È lui che si caratterizza per la massima resistenza agli urti, la resistenza alla rottura e il punto di fusione più elevato.

Grazie alla robustezza e all'elevata flessibilità dei tubi PEX, sono una delle migliori opzioni per i sistemi di riscaldamento a pavimento.

Informazioni utili! La reticolazione ad alta percentuale produce prodotti meno duttili e più duri. Questo fattore non significa che sia il migliore. Solo con il suo aiuto è possibile ottenere materiali di diversa qualità per la produzione di prodotti per vari scopi.

Sulla base di quanto precede, i tubi in polietilene reticolato presentano i seguenti vantaggi:

- stabilità della forma. Se tali prodotti non saranno interessati da un carico esterno, non si deformeranno nemmeno a una temperatura di + 200 ° C;

- elevata resistenza a fatica. Questa proprietà viene preservata durante il trasporto del mezzo di lavoro con una temperatura di + 95 ° C;

- resistenza alle screpolature. L'elevata resistenza all'urto e la stessa resistenza all'urto nei punti di incisione sono fissate anche a temperature negative significative (-50 ° C);

- rapporto ottimale tra flessibilità e resistenza;

- l'assenza di ioni e alogeni di metalli pesanti;

- resistenza alla corrosione;

- capacità di resistere agli effetti di composti chimicamente attivi;

- eccellente qualità di restringimento del materiale;

- elevata resistenza all'usura: la superficie del tubo in polietilene reticolato è soggetta ad attrito in piccola parte.

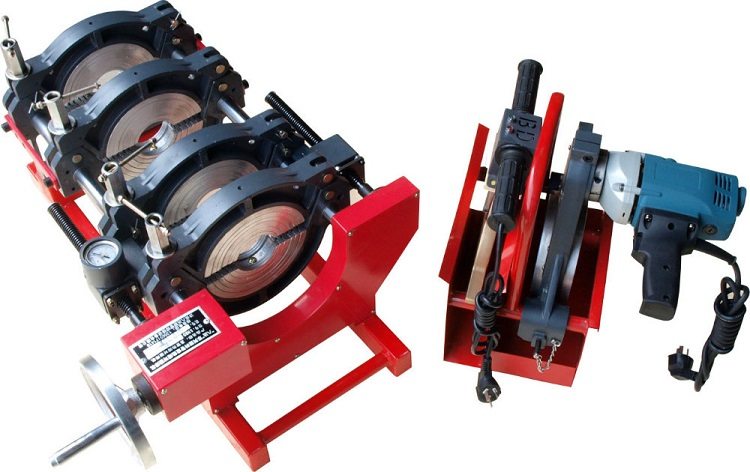

Saldatura di tubi in polietilene

Saldatura considerato il modo più affidabile connessioni di elementi di tubazioni in polietilene. La conoscenza dei suoi metodi ti consentirà di scegliere l'attrezzatura più adatta.

Saldatura di testa. Questo metodo è applicabile quando le pareti dei tubi sono più spesse di 5 mm e il loro diametro dei prodotti supera i 5 cm. Le estremità dei prodotti vengono riscaldate alla viscosità richiesta a causa del contatto con l'elemento riscaldante: la stufa. Dopo il loro aggancio, si ottiene una fissazione molto affidabile perché il processo di formazione del composto stesso avviene a livello molecolare. La tecnologia di saldatura di testa non è difficile. Realizzalo con le tue mani a qualsiasi padrone di casa. Tuttavia, non si può fare a meno di un'unità speciale per la saldatura di tubi in polietilene. Se non si prevede di posare regolarmente tubazioni da un tale polimero, è possibile semplicemente noleggiare il dispositivo e non acquistarlo.

La sequenza dei passaggi è la seguente:

- posizionare le estremità dei tubi nella corrispondente saldatrice;

- installare la suddetta piastra di riscaldamento tra di loro;

- gli premiamo le estremità sotto una leggera pressione;

- attendere che si sciolgano al livello richiesto;

- riduciamo la pressione e lasciamo finalmente riscaldare gli elementi;

- togliere la stufa;

- colleghiamo entrambi i tubi sotto pressione;

- attendere che il giunto si raffreddi e il giunto si solidifichi.

Importante! Eseguire le manipolazioni con la stufa nel modo più regolare e preciso possibile. Altrimenti, si rischia di violare i siti di formazione tra gli elementi riscaldati dei legami molecolari.

Oggi nei negozi di costruzioni è possibile acquistare i seguenti tipi di attrezzature per la saldatura di tubi in polietilene:

- saldatrice su un azionamento meccanico. Implica l'esecuzione manuale di tutte le azioni;

- unità con azionamento idraulico. Grazie all'idraulica, qui è richiesto meno sforzo;

- moderni dispositivi controllati da software. Essendo completamente automatizzati, questi dispositivi accelereranno in modo significativo e, soprattutto, faciliteranno il processo. Certo, il loro costo è molto alto.

Gli esperti notano i seguenti vantaggi della tecnologia butt:

- gli errori dovuti all'inesperienza e al fattore umano nel suo insieme sono esclusi. Di conseguenza, la connessione è di qualità molto elevata;

- automazione di processo (questo vale per apparecchiature idrauliche e controllate da software per la saldatura di tubi in polietilene);

- possibile controllo durante l'esecuzione del lavoro.

La saldatura di testa di tubi in polietilene sarà di alta qualità e affidabile con la corretta attuazione di tutte le fasi. I dati degli esperimenti condotti da organizzazioni indipendenti indicano che la resistenza di una saldatura correttamente formata è 8 (!) Volte superiore rispetto alla caratteristica simile dei tubi stessi.

Le regole che devono essere seguite durante la saldatura di testa sono molto semplici.

- Il lavoro deve essere eseguito solo su superfici piane e dure, ad esempio su una base di cemento armato, asfalto o pannelli. Un punto importante è la conformità con l'allineamento dei tubi. La deviazione degli assi non deve superare il 10 percento dello spessore della parete.

- Le spine devono essere inserite alle estremità posteriori. Ciò garantisce l'assenza di tiraggio nella cavità dei tubi e la costanza della temperatura impostata della saldatura di testa.

- Prima di fissare le estremità nei morsetti, pulirli dentro e fuori con un panno privo di lanugine. Eseguire una procedura simile con i morsetti del centralizzatore

- Fissare i tubi nel telaio in modo che la loro marcatura sia posizionata lungo una linea e sia in cima.

- Pulire l'attrezzatura di saldatura prima di iniziare i lavori. L'esecuzione di un giunto di prova rimuoverà polvere e microparticelle dal riscaldatore. Quando si lavora con tubi il cui diametro supera i 180 mm, eseguire due giunti di prova.

- Prima di saldare tubi con un diametro diverso, lasciare raffreddare il riscaldatore, quindi realizzare un ulteriore giunto di prova.

- È necessario avviare una nuova connessione solo quando si è convinti dell'allineamento dei segmenti di pipeline già connessi.

- La rettifica dei giunti è preceduta da una procedura per la pulizia dei dischi di smerigliatura da particelle di polietilene che hanno precedentemente aderito alla loro superficie.

Importante! Rimuovere i trucioli dalle estremità e dal telaio con un bastoncino non metallico. Alle mani è severamente vietato farlo.

Saldatura a elettrofusione. Questo metodo prevede l'uso di un'unità di saldatura e speciali elettrofusione. È rilevante per l'installazione di condotte lunghe, quando è impossibile eseguire la saldatura di testa.

I lavori devono essere eseguiti nella seguente sequenza:

- preparazione sul posto di lavoro;

- selezione di un raccordo adatto;

- pulizia delle parti connesse dall'inquinamento;

- rifilatura delle estremità dei tubi con la successiva rimozione dello strato ossidato;

- fissaggio di tubi e raccordi in polietilene in un dispositivo di posizionamento;

- accendere l'unità di saldatura e attendere la fine dell'operazione;

- al termine, spegnere l'apparecchiatura e verificare la qualità della cucitura.

Durante l'ispezione visiva, prestare particolare attenzione ai seguenti punti:

- il bordo della giuntura dovrebbe sporgere sopra la superficie esterna e interna dei tubi sotto forma di un rullo;

- l'altezza ottimale di questi rulli è di circa 2,5 mm con uno spessore della parete non superiore a 5 mm. Questo indicatore per campioni più massicci non supera gli stessi 5 mm;

- lo spostamento dei tubi non deve essere superiore allo 0,1 percento dello spessore della parete.

Il design e le dimensioni della saldatrice richiesta per i lavori di installazione dipendono dal diametro dei tubi in PE

In queste condizioni, la connessione durerà per più di una dozzina di anni.

Caratteristiche di progettazione delle apparecchiature per la saldatura di tubi in HDPE

La saldatrice è composta dai seguenti tre componenti principali:

- letto. Ha un centralizzatore per il bloccaggio, con l'aiuto del quale viene creata la forza necessaria alle estremità dei tubi. Questo elemento può essere guidato da una trasmissione idraulica (usando un dispositivo speciale) e meccanica (cioè manualmente);

- trimmer di tipo elettromeccanico. Progettato per allineare le estremità dei tubi immediatamente prima della procedura di riscaldamento;

- un elemento riscaldante. Nel gergo dei professionisti, non si chiama altro che una padella. Con il suo aiuto, le estremità dei tubi vengono riscaldate e fuse.

Si è detto sopra che oggi esistono diversi tipi di apparecchiature per la saldatura di tubi in HDPE. Le loro caratteristiche sono le seguenti:

- l'uso di installazioni con un azionamento di tipo idraulico consente la saldatura di testa di tubi di quasi ogni diametro;

- unità con azionamento meccanico. Tale attrezzatura consente di saldare di testa tubi con una sezione fino a 160 millimetri. È caratterizzato da uno dei migliori rapporti qualità / prezzo;

- specchi di saldatura. Con il loro aiuto, si ottiene una saldatura molto economica. Ma in considerazione del fatto che il dispositivo non ha un crosscut e un centralizzatore, non vale la pena usarlo per saldare tubazioni di pressione.

Le seguenti unità sono le più popolari.

NOT200. Questo dispositivo di riscaldamento consente di lavorare con prodotti con un diametro non superiore a 20 cm. Una connessione di alta qualità fornisce un rivestimento antiaderente.

R 63 E. Viene utilizzato solo nella vita di tutti i giorni per la saldatura di tubi di plastica, incluso l'HDPE, il cui diametro non supera i 63 mm. Dotato di un display del termoregolatore.

ROWELD P 355. Progettato per saldare tubi con un diametro di 90 ≤ D ≤ 355 mm.

Informazioni utili! Per le sue dimensioni impressionanti, questo modello viene utilizzato principalmente nella produzione industriale.

ROOW DI ROWELD BASIC. È un analogo domestico dell'unità sopra.Si distingue per la capacità di controllare qualsiasi fase del lavoro ed è caratterizzato dalla massima sicurezza.

Naturalmente, questo non è un elenco completo. La gamma di prodotti più ricca in questo segmento del mercato interno ti consentirà di scegliere un campione adatto alle tue condizioni.